第三讲文字教材 13.2.3罐车的发展方向 1.大型化发展 粘油和轻油罐车是中国铁路的主型罐车,目前的数量最多,其变化体现了罐 车的发展变化。 (1)轻油罐车 G0型轻油罐车是我国1954~1967年期间生产的轻油罐车,车辆长度11408~ 11708mm,罐体内径02600mm,有效容积51m,载重50t。 Gm型轻油罐车是我国目前运用的主型轻油罐车之一,车辆长度11988m,罐 体内径p2800mm,有效容积60m,载重52t。 Gm型轻油罐车是我国目前运用的主型轻油罐车,是G®的升级换代产品,车 辆长度11988m,罐体内径p3000mm,有效容积69.7m,载重62t,为无底架 罐车。 GN。型粘油罐车的车辆长度12216m,罐体内径p3000mm,罐体中部内径p 3100m,为斜底结构,有效容积73.7m°,载重70t。 (2)粘油罐车 G2型粘油罐车是我国最早设计和制造的粘油罐车,车辆长度11608~ 11878mm,罐体内径p2600加mm,有效容积51m,载重50t。 G,型粘油罐车是我国目前运用的主型粘油罐车之一,车辆长度11988m,罐 体内径p2800mm,有效容积60m2,载重57t,设有空气包。 Gm型粘油罐车是我国目前运用的主型粘油罐车,是G,的升级换代产品,该 车采用无底架结构,于1992年设计,车辆长度11988mm,罐体内径03000mm, 有效容积66.4m,载重63t。 GQ。型轻油罐车的车辆长度12216mm,罐体内径p3050mm,罐体中部内径p 3150mm,为斜底结构,有效容积78.7m3,载重70t。 由轻粘油罐车的载重变化看,在车辆长度变化不大,满足限界的情况下,充 分提高罐体的直径,增大容积,提高载重,每延米载重明显提高,提高了车辆的 运能。同时,由于车辆长度变化不大,可以使用现有的地面装卸设施进行成列装

第三讲 文字教材 13.2.3 罐车的发展方向 1.大型化发展 粘油和轻油罐车是中国铁路的主型罐车,目前的数量最多,其变化体现了罐 车的发展变化。 (1)轻油罐车 G50型轻油罐车是我国 1954~1967 年期间生产的轻油罐车,车辆长度 11408~ 11708mm,罐体内径φ 2600mm,有效容积 51 m3 ,载重 50t。 G60型轻油罐车是我国目前运用的主型轻油罐车之一,车辆长度 11988mm,罐 体内径φ 2800mm,有效容积 60 m3 ,载重 52t。 G70型轻油罐车是我国目前运用的主型轻油罐车,是 G60的升级换代产品,车 辆长度 11988mm,罐体内径φ 3000mm,有效容积 69.7 m3 ,载重 62t,为无底架 罐车。 GN70 型粘油罐车的车辆长度 12216mm,罐体内径φ 3000mm,罐体中部内径φ 3100mm,为斜底结构,有效容积 73.7 m3 ,载重 70t。 (2)粘油罐车 G12 型粘油罐车是我国最早设计和制造的粘油罐车,车辆长度 11608~ 11878mm,罐体内径φ 2600mm,有效容积 51 m3 ,载重 50t。 G17型粘油罐车是我国目前运用的主型粘油罐车之一,车辆长度 11988mm,罐 体内径φ 2800mm,有效容积 60 m3 ,载重 57t,设有空气包。 G17B型粘油罐车是我国目前运用的主型粘油罐车,是 G17的升级换代产品,该 车采用无底架结构,于 1992 年设计,车辆长度 11988mm,罐体内径φ 3000mm, 有效容积 66.4 m3 ,载重 63t。 GQ70 型轻油罐车的车辆长度 12216mm,罐体内径φ 3050mm,罐体中部内径φ 3150mm,为斜底结构,有效容积 78.7 m3 ,载重 70t。 由轻粘油罐车的载重变化看,在车辆长度变化不大,满足限界的情况下,充 分提高罐体的直径,增大容积,提高载重,每延米载重明显提高,提高了车辆的 运能。同时,由于车辆长度变化不大,可以使用现有的地面装卸设施进行成列装

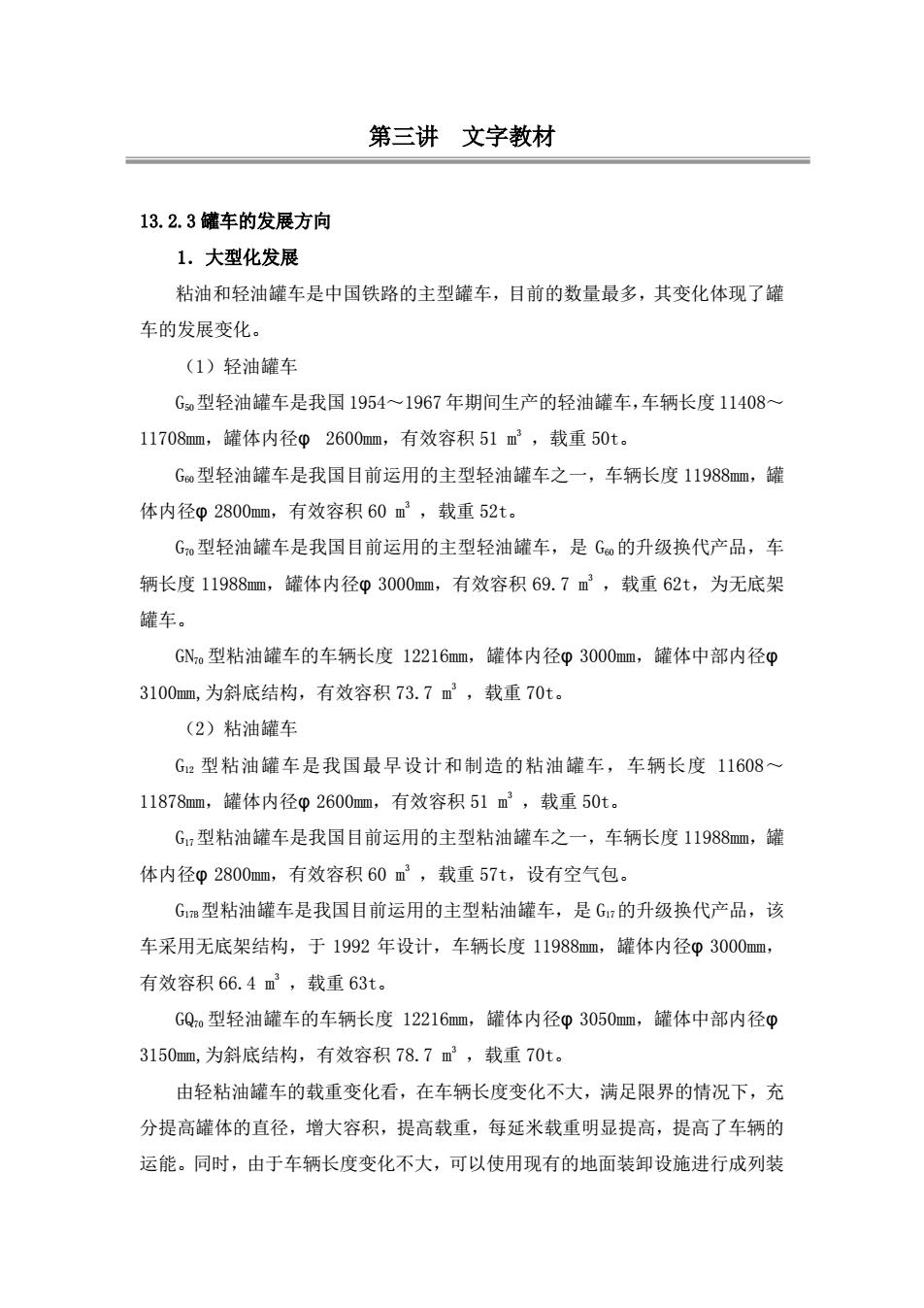

卸作业,方便了用户使用,节约了装卸台位的改造费用。 2.罐车新结构 (1)锥形斜底罐体结构 目前,线路上运行的既有60t级铁路罐车(如G、Gm、G、G)主要采用 直圆柱罐体结构。在制造时,由于底部聚液窝的焊接变形引起罐底中部罐板上挠, 造成罐体中间高两端低,从而形成积液。用户使用罐车进行装卸作业时,将地面 装卸臂鹤管由罐顶人孔处插入罐底聚液窝中进行介质充装和抽卸,部分直圆柱罐 体在罐内两端不同程度的存在积液现象,罐内介质卸不干净,给用户卸车和清洗 作业带来不便,也带来不必要的经济损失。 为彻底解决罐体积液,有效提高罐车卸净率。借鉴国外同类罐车罐体成熟 结构,经有限元静强度、疲劳和动力学仿真等分析研究,研发了新型“锥形斜底 罐体结构”(如图3-3-1所示)。该结构将罐体原“直圆柱形筒体”改为两个对 称布置的“锥体”组成的斜底罐体,罐体底部呈浅“V”形,两端高中间低,卸 车时介质靠自重沿罐底斜面向中部聚液窝聚集,从而消除两端积液,提高罐车卸 净率。同时,该结构在相同容积条件下,较“直筒形”结构能有效缩短车辆长度, 降低罐体自重和重心高度,有利于改善罐车动力学性能,提高材料利用率。目前, 该斜底罐体结构已在我国70t级常压罐车(如GQ)上被普遍采用,经对用户的 跟踪调研反馈,采用斜底结构罐体较直筒形罐体介质卸净率明显提高。 图3-3-1锥形斜底罐体结构 (2)无中梁牵枕结构 铁路罐车从结构上可以分为有中梁罐车和无中梁罐车。G、Gm等老型罐车 多采用有中梁结构。罐体放置在底架上,通过罐带(或压板)及上、下鞍结构将 罐体与底架连接成一体。因此车辆自重大、载重低。 为降低自重,提高载重,采用轻量化设计理念,充分利用罐车罐体的强度及

卸作业,方便了用户使用,节约了装卸台位的改造费用。 2.罐车新结构 (1)锥形斜底罐体结构 目前,线路上运行的既有 60t 级铁路罐车(如 G17、G60、G17B、G70)主要采用 直圆柱罐体结构。在制造时,由于底部聚液窝的焊接变形引起罐底中部罐板上挠, 造成罐体中间高两端低,从而形成积液。用户使用罐车进行装卸作业时,将地面 装卸臂鹤管由罐顶人孔处插入罐底聚液窝中进行介质充装和抽卸,部分直圆柱罐 体在罐内两端不同程度的存在积液现象,罐内介质卸不干净,给用户卸车和清洗 作业带来不便,也带来不必要的经济损失。 为彻底解决罐体积液,有效提高罐车卸净率。借鉴国外同类罐车罐体成熟 结构,经有限元静强度、疲劳和动力学仿真等分析研究,研发了新型“锥形斜底 罐体结构”(如图 3-3-1 所示)。该结构将罐体原“直圆柱形筒体”改为两个对 称布置的“锥体”组成的斜底罐体,罐体底部呈浅“V”形,两端高中间低,卸 车时介质靠自重沿罐底斜面向中部聚液窝聚集,从而消除两端积液,提高罐车卸 净率。同时,该结构在相同容积条件下,较“直筒形”结构能有效缩短车辆长度, 降低罐体自重和重心高度,有利于改善罐车动力学性能,提高材料利用率。目前, 该斜底罐体结构已在我国 70t 级常压罐车(如 GQ70)上被普遍采用,经对用户的 跟踪调研反馈,采用斜底结构罐体较直筒形罐体介质卸净率明显提高。 图 3-3-1 锥形斜底罐体结构 (2)无中梁牵枕结构 铁路罐车从结构上可以分为有中梁罐车和无中梁罐车。G17、G60 等老型罐车 多采用有中梁结构。罐体放置在底架上,通过罐带(或压板)及上、下鞍结构将 罐体与底架连接成一体。因此车辆自重大、载重低。 为降低自重,提高载重,采用轻量化设计理念,充分利用罐车罐体的强度及

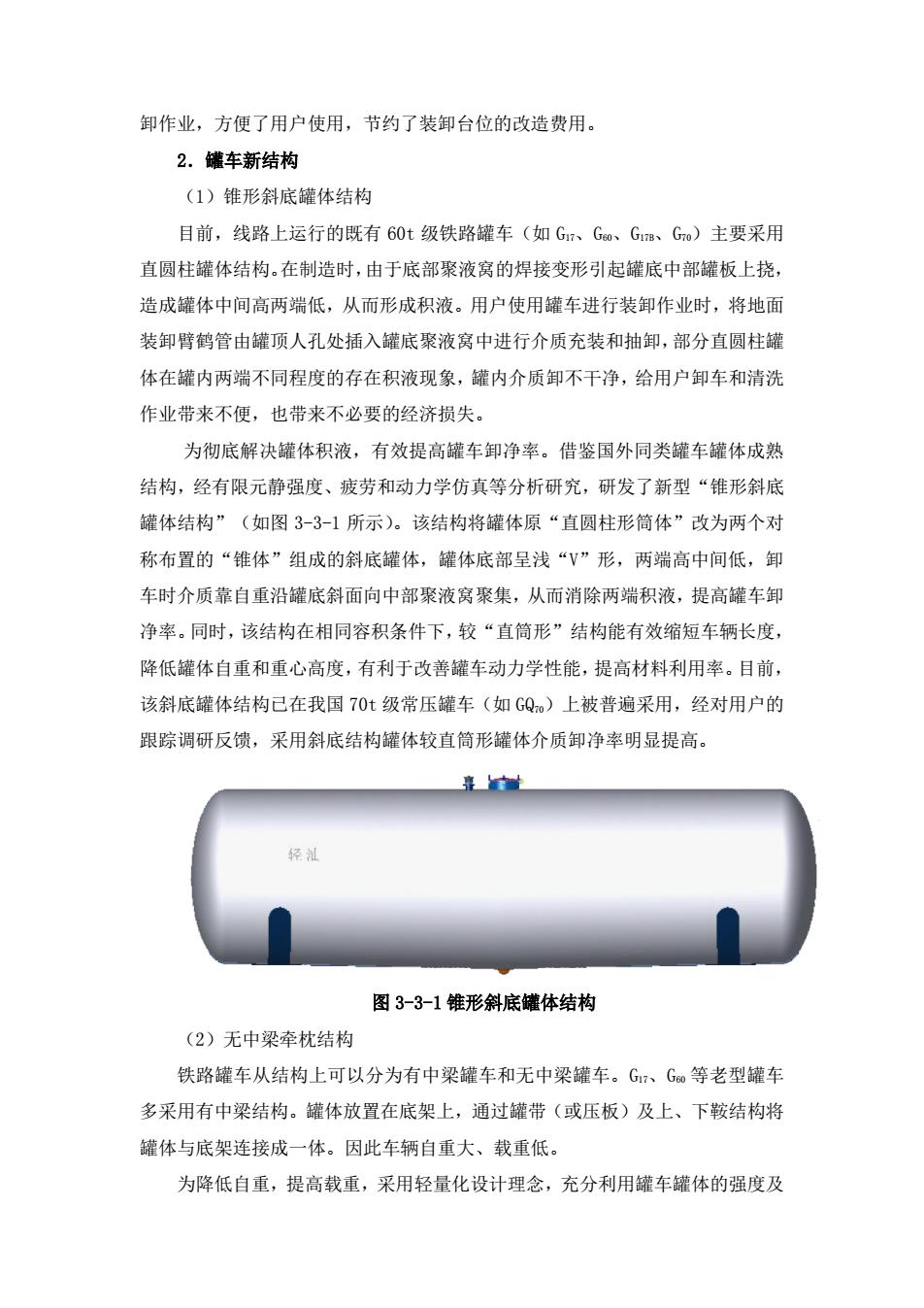

刚度,罐体参与纵向力承载,去除罐车两枕梁间的中梁,同时将两个“无中梁牵 枕结构”与罐体组焊成一体。 3.罐体与底架连接结构 长期以来,我国有底架罐车多采用2~4根罐带及上、下鞍将罐体与底架连 接成一体,如G、Gm等老型罐车。运用和检修中发现,罐带因车辆振动、鞍座 垫木腐朽、罐带焊修质量等容易造成罐带松动、焊缝开裂等故障问题。为提高车 辆运行可靠性,在既有罐车罐带结构完善改进的同时,70t级有中梁罐车(如GS加 型罐车)研制中采用了一种“压板式”罐体与底架的连接结构(如图3-3-2所 示)。 图3-3-2“压板式”罐体与底架连接结构 该车罐体采用“组焊式鞍座结构”替代“鞍座垫木结构”,罐体与底架间通 过4个作用在组焊式鞍座底板上的压板结构及罐体中部的上下鞍结构连接成 体。 4.罐车的装卸性能 铁路罐车根据所装载介质采用不同的装卸方式和结构。目前我国铁路罐车主 要有“上装上卸”和“上装下卸”两种装卸方式。为适应车辆用户对装卸车作业 效率及可靠性的要求,通过对罐车装卸零部件长期的运用、分析,主要对如下结 构进行了完善改进,极大提高铁路罐车装卸作业效率和使用性能: (1)提高人孔装置的可靠性 常压罐车人孔是移动容器主要的物料装卸口和罐体检修口,是罐车重要的安 全装置。在使用存在开启不灵活、密封性不好、成型不良等问题

刚度,罐体参与纵向力承载,去除罐车两枕梁间的中梁,同时将两个“无中梁牵 枕结构”与罐体组焊成一体。 3.罐体与底架连接结构 长期以来,我国有底架罐车多采用 2~4 根罐带及上、下鞍将罐体与底架连 接成一体,如 G17、G60 等老型罐车。运用和检修中发现,罐带因车辆振动、鞍座 垫木腐朽、罐带焊修质量等容易造成罐带松动、焊缝开裂等故障问题。为提高车 辆运行可靠性,在既有罐车罐带结构完善改进的同时,70t 级有中梁罐车(如 GS70 型罐车)研制中采用了一种“压板式”罐体与 底架的连接结构(如图 3-3-2 所 示)。 该车罐体采用“组焊式鞍座结构”替代“鞍座垫木结构”,罐体与底架间通 过 4 个作用在组焊式鞍座底板上的压板结构及罐体中部的上下鞍结构连接成一 体。 4.罐车的装卸性能 铁路罐车根据所装载介质采用不同的装卸方式和结构。目前我国铁路罐车主 要有“上装上卸”和“上装下卸”两种装卸方式。为适应车辆用户对装卸车作业 效率及可靠性的要求,通过对罐车装卸零部件长期的运用、分析,主要对如下结 构进行了完善改进,极大提高铁路罐车装卸作业效率和使用性能: (1)提高人孔装置的可靠性 常压罐车人孔是移动容器主要的物料装卸口和罐体检修口,是罐车重要的安 全装置。在使用存在开启不灵活、密封性不好、成型不良等问题。 图 3-3-2 “压板式”罐体与底架连接结构

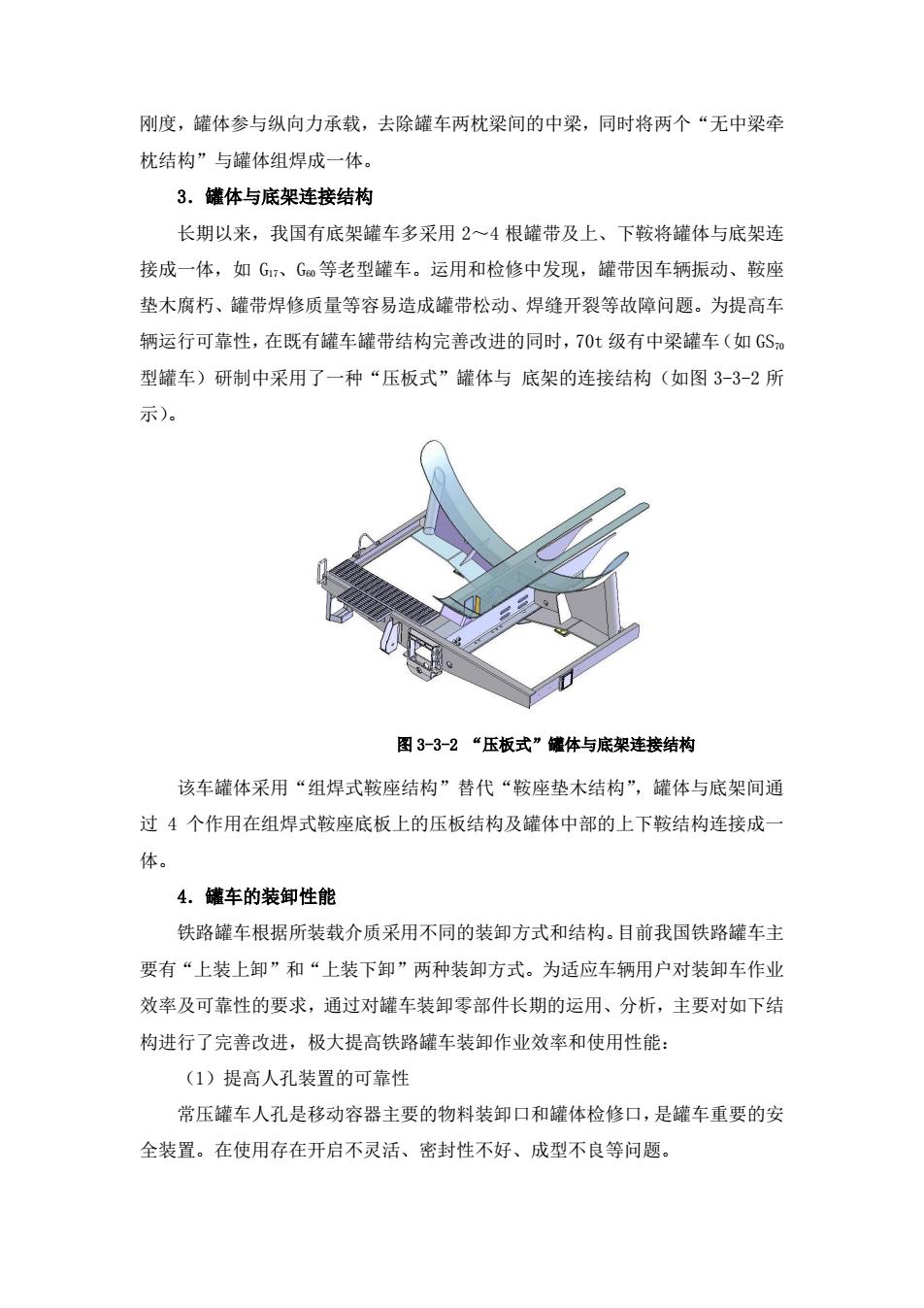

经对原人孔装置进行了深入的研究改进,研发了弹簧助开式铸造人孔(如图 3-3-3所示),并在使用中不晰完善。弹簧助开式铸造人孔有较好的成型精度、 密封性和零部件互换性,并装有助开装置,降低了人孔盖开启力,减轻了操作者 的劳动强度。人孔座、人孔盖采用榫槽式密封结构,并根据装用介质选择相容性 好的密封材料,有效提高了密封性能,更有利于提高装卸车时油气回收装置的密 封效果。现已在70t级常压铁路罐车上被广泛采用,成为我国罐车人孔主型结构, 图3-3-3弹簧助开式铸造人孔 (2)提高加温管进汽及下排油管接头的可靠性 老型粘油罐车采用的加温蒸汽接头在运用中发现蒸汽管接头端盖、链环和下 排油管接头翻盖丢失严重,蒸汽和残油泄漏,影响到用户卸车作业和铁路运输管 理。 新型加温管进汽及下排油接头,由接头、压杆、压盖、防盗圆销及具有防盗 功能的螺栓等组成。密封垫由0型密封圈改为带凸台结构的密封垫,镶嵌在压盖 上相应的凹槽内,解决密封垫丢失造成的密封不严。 (3)提高保温旋塞阀的可靠性 沥青罐车装用的阀门有铁制保温旋塞阀和保温球阀两种。运用中发现主要问 题有:铁制保温旋塞阀存在阀杆强度不足,造成裂纹、断裂现象,保温球阀存在 用户卸车直接火焰加热阀体,使密封材料石棉盘根粉化失效,聚四氟乙烯变弱开 启被挤出而失效,且两种阀门都存在的泄漏、端盖丢失严重的问题。 为解决既有沥青下卸阀存在的问题,同时考虑到卸车的现场情况,研制了新 型沥青保温阀

经对原人孔装置进行了深入的研究改进,研发了弹簧助开式铸造人孔(如图 3-3-3 所示),并在使用中不断完善。弹簧助开式铸造人孔有较好的成型精度、 密封性和零部件互换性,并装有助开装置,降低了人孔盖开启力,减轻了操作者 的劳动强度。人孔座、人孔盖采用榫槽式密封结构,并根据装用介质选择相容性 好的密封材料,有效提高了密封性能,更有利于提高装卸车时油气回收装置的密 封效果。现已在 70t 级常压铁路罐车上被广泛采用,成为我国罐车人孔主型结构。 (2)提高加温管进汽及下排油管接头的可靠性 老型粘油罐车采用的加温蒸汽接头在运用中发现蒸汽管接头端盖、链环和下 排油管接头翻盖丢失严重,蒸汽和残油泄漏,影响到用户卸车作业和铁路运输管 理。 新型加温管进汽及下排油接头,由接头、压杆、压盖、防盗圆销及具有防盗 功能的螺栓等组成。密封垫由 O 型密封圈改为带凸台结构的密封垫,镶嵌在压盖 上相应的凹槽内,解决密封垫丢失造成的密封不严。 (3)提高保温旋塞阀的可靠性 沥青罐车装用的阀门有铁制保温旋塞阀和保温球阀两种。运用中发现主要问 题有:铁制保温旋塞阀存在阀杆强度不足,造成裂纹、断裂现象,保温球阀存在 用户卸车直接火焰加热阀体,使密封材料石棉盘根粉化失效,聚四氟乙烯变弱开 启被挤出而失效,且两种阀门都存在的泄漏、端盖丢失严重的问题。 为解决既有沥青下卸阀存在的问题,同时考虑到卸车的现场情况,研制了新 型沥青保温阀。 图 3-3-3 弹簧助开式铸造人孔

新型沥青保温阀主要特点: ①阀体等主要零件均采用碳钢和耐热钢,密封材料采用柔性石墨(耐热温 度可达到600℃),提高了阀门的耐高温性能,有效提高了寿命和可靠性。 ②优化了阀塞的结构及配合尺寸,有效降低了应力集中,彻底解决了因塞 子强度不够造成的断裂,提高使用可靠性。 ③在阀体的端部设计有翻转式盲盖结构,提高了防盗防丢性能 ④阀座安装结构、尺寸与现有阀件完全一致,具有良好的互换性。 新型保温旋塞阀通过了壳体试验、双向液体密封试验、振动/冲击试验、静 压寿命试验和耐火试验等试验,性能更加可靠,现己在GL型沥青罐车上装车使 用。 5.新材料及应用技术 (1)高强度耐候钢 70t级罐车主要在无中梁罐车牵引梁和有中梁罐车中梁采用高强度310乙字 形钢。80t级无中梁罐车又增加了枕梁腹板、罐体连接板、枕梁上盖板,采用 Q450NQR1高强钢。 (2)不锈钢 GHe型冰醋酸不锈钢罐车主要采用0Cr18Ni9或00Cr17Ni14Mo2两种不锈钢 作为罐体材料。 (3)非金属材料 罐车垫木目前采用木质(硬木)材料制作,在运用过程中经常出现变形、裂 损和腐坏等缺陷,因此,同一鞍座装配中所用垫木,受自然气候变化影响产生干 缩湿胀过程中,能产生不同程度的伸缩量,从而导致垫木与罐体间出现间隙。出 现裂纹的垫木在雨水侵蚀,外加载荷的情况下易发生腐坏

新型沥青保温阀主要特点: ① 阀体等主要零件均采用碳钢和耐热钢,密封材料采用柔性石墨(耐热温 度可达到 600℃),提高了阀门的耐高温性能,有效提高了寿命和可靠性。 ② 优化了阀塞的结构及配合尺寸,有效降低了应力集中,彻底解决了因塞 子强度不够造成的断裂,提高使用可靠性。 ③ 在阀体的端部设计有翻转式盲盖结构,提高了防盗防丢性能。 ④ 阀座安装结构、尺寸与现有阀件完全一致,具有良好的互换性。 新型保温旋塞阀通过了壳体试验、双向液体密封试验、振动/冲击试验、静 压寿命试验和耐火试验等试验,性能更加可靠,现已在 GL70型沥青罐车上装车使 用。 5.新材料及应用技术 (1)高强度耐候钢 70t 级罐车主要在无中梁罐车牵引梁和有中梁罐车中梁采用高强度 310 乙字 形钢。80t 级无中梁罐车又增加了枕梁腹板、罐体连接板、枕梁上盖板,采用 Q450NQR1 高强钢。 (2)不锈钢 GH70B型冰醋酸不锈钢罐车主要采用 0Cr18Ni9 或 00Cr17Ni14Mo2 两种不锈钢 作为罐体材料。 (3)非金属材料 罐车垫木目前采用木质(硬木)材料制作,在运用过程中经常出现变形、裂 损和腐坏等缺陷,因此,同一鞍座装配中所用垫木,受自然气候变化影响产生干 缩湿胀过程中,能产生不同程度的伸缩量,从而导致垫木与罐体间出现间隙。出 现裂纹的垫木在雨水侵蚀,外加载荷的情况下易发生腐坏

4和之中去高 图3-3-4新型垫木 为解决木质垫木的问题,研发塑木复合材料作为新型垫木替代材料(如图 3-3-4所示)。塑木复合材料是用木纤维或植物纤维填充、增强的改性热塑性材 料,经挤出或压制成型为型材、板材或其他制品。塑木复合材料作为近10年米 一种新兴的材料,主要的特点为: ①耐用、寿命长,比木材尺寸稳定性好,不会产生裂纹。 ②具有热塑性塑料的加工性,容易成型,产品规格可根据要求调整 ③有类似木材的加工性,可切割、刨削,用钉子或螺栓连接固定。 ④耐老化、耐腐蚀、吸水性小,吸湿变形小。 ⑤节省木材有利于保护生态环境、报废后可回收利用不产生二次污染。 (4)复合材料 目前国外装运浓硝酸的罐车均采用纯铝材质。国内现有浓硝酸罐车主要车型 GAL、GH、GH型,车辆轴重均为21t,罐体均为纯铝材料,基本结构性能参数 接近,载重60t。 纯铝的强度很低,由于70t级货车考核要求提高,纯铝材料难以满足运用要 求。新的铝十铝镁合金复合板罐车用于装运浓硝酸,充分利用了纯铝的耐腐蚀性 及铝合金材料的高强度,解决纯铝强度不足问题。 货车的转向架由转8、转8A、转K2(转K4)到转K6(转K5),商业运行速度由 转8、转8A的空七重八(空车70km/h、重车8Okm/h)到转K2(转K4)、转K6(转 K5)的商业运行速度120km/h,速度得到大幅度提高。载重由50t提高到70t,提 高了50%,转向架的轴重由21t提高到23一25t,下一步将采用轴重为27~30t 的转向架

为解决木质垫木的问题,研发塑木复合材料作为新型垫木替代材料(如图 3-3-4 所示)。塑木复合材料是用木纤维或植物纤维填充、增强的改性热塑性材 料,经挤出或压制成型为型材、板材或其他制品。塑木复合材料作为近 10 年来 一种新兴的材料,主要的特点为: ① 耐用、寿命长,比木材尺寸稳定性好,不会产生裂纹。 ② 具有热塑性塑料的加工性,容易成型,产品规格可根据要求调整。 ③ 有类似木材的加工性,可切割、刨削,用钉子或螺栓连接固定。 ④ 耐老化、耐腐蚀、吸水性小,吸湿变形小。 ⑤ 节省木材有利于保护生态环境、报废后可回收利用不产生二次污染。 (4)复合材料 目前国外装运浓硝酸的罐车均采用纯铝材质。国内现有浓硝酸罐车主要车型 GAL、GH、GH40LK 型,车辆轴重均为 21t,罐体均为纯铝材料,基本结构性能参数 接近,载重 60t。 纯铝的强度很低,由于 70t 级货车考核要求提高,纯铝材料难以满足运用要 求。新的铝+铝镁合金复合板罐车用于装运浓硝酸,充分利用了纯铝的耐腐蚀性 及铝合金材料的高强度,解决纯铝强度不足问题。 货车的转向架由转 8、转 8A、转 K2(转 K4)到转 K6(转 K5),商业运行速度由 转 8、转 8A 的空七重八(空车 70km/h、重车 80km/h)到转 K2(转 K4)、转 K6(转 K5)的商业运行速度 120km/h,速度得到大幅度提高。载重由 50t 提高到 70t,提 高了 50%,转向架的轴重由 21t 提高到 23~25t,下一步将采用轴重为 27~30t 的转向架。 图 3-3-4 新型垫木

6.罐车重量和速度的发展趋势 以美国、加拿大、澳大利亚、南非、巴西等国为代表的重载技术,主要特征 是车辆轴重大、载重量高及列车编组辆数多,但运行速度较低,仅为50~96km/h。 美国罐车多采用无中梁、斜底罐体结构。以法国、德国等欧洲国家为代表的快捷 技术,其主要特征是车辆运行速度高、列车编组数量少,运行速度达到140~ 160km/h,但车辆轴重仅为18~22.5t。 由此可见,美国等国家是低速重载,欧洲是高速低载。我国根据国情,铁路 罐车运输采用中速重载。现在我国新设计的罐车均为70t级,罐车设计和制造水 平不断提高,结构合理完善。70t级罐车的商业运行速度达到120km/h,载重70t, 实现了高速和重载并举,有效提高了铁路货物运能,具有优良的技术性能和显著 的经济效益与社会效益。为了进一步的提高铁路货物运能,80t级铁路罐车己开 始研制,在符合国家和铁路相应标准的要求。并满足用户使用的前提下,运用先 进的设计手段和技术,进一步提高车辆的载重,使罐车的载重达到80t。当80t 级铁路罐车运行在铁路线上时,中国铁路罐车将处于世界铁路罐车的先进行列

6. 罐车重量和速度的发展趋势 以美国、加拿大、澳大利亚、南非、巴西等国为代表的重载技术,主要特征 是车辆轴重大、载重量高及列车编组辆数多,但运行速度较低,仅为 50~96km/h。 美国罐车多采用无中梁、斜底罐体结构。以法国、德国等欧洲国家为代表的快捷 技术,其主要特征是车辆运行速度高、列车编组数量少,运行速度达到 140~ 160km/h,但车辆轴重仅为 18~22.5t。 由此可见,美国等国家是低速重载,欧洲是高速低载。我国根据国情,铁路 罐车运输采用中速重载。现在我国新设计的罐车均为 70t 级,罐车设计和制造水 平不断提高,结构合理完善。70t 级罐车的商业运行速度达到 120km/h,载重 70t, 实现了高速和重载并举,有效提高了铁路货物运能,具有优良的技术性能和显著 的经济效益与社会效益。为了进一步的提高铁路货物运能,80t 级铁路罐车已开 始研制,在符合国家和铁路相应标准的要求。并满足用户使用的前提下,运用先 进的设计手段和技术,进一步提高车辆的载重,使罐车的载重达到 80t。当 80t 级铁路罐车运行在铁路线上时,中国铁路罐车将处于世界铁路罐车的先进行列