第3章重量分析与沉淀滴定法 1重量分析法概述 2沉淀的形成与沉淀条件的选择 3影响沉淀纯净的因素及获得纯净沉淀的措施 4重量分析的结果计算与应用实例 4沉淀的过滤、洗涤、烘干或灼烧 5重量分析的结果计算与应用实例 6沉淀滴定法

1 重量分析法概述 2 沉淀的形成与沉淀条件的选择 3 影响沉淀纯净的因素及获得纯净沉淀的措施 4 重量分析的结果 计算与应用实例 4 沉淀的过滤、洗涤、烘干或灼烧 5 重量分析的结果 计算与应用实例 6 沉淀滴定法 第 3 章 重量分析与沉淀滴定法

3.1重量分析法概述 3.1.1重量分析法及其分类 3.1.2重量分析法的特点 3.1.3重量分析法对沉淀的要求 3.1.4影响沉淀完全的因素

3.1 重量分析法概述 3.1.1 重量分析法及其分类 3.1.2 重量分析法的特点 3.1.3 重量分析法对沉淀的要求 3.1.4 影响沉淀完全的因素

3.1.1重量分析法及其分类 1定义: 用适当的方法将待测组分与其它组分分离,然 后用称量的方法测定该组分含量的方法 2.分类(按分离原理的不同) )沉淀法* 2)气化法 3)电重量分析法 4)提取法(萃取法)

3.1.1 重量分析法及其分类 1 定义: 用适当的方法将待测组分与其它组分分离,然 后用称量的方法测定该组分含量的方法 2. 分类(按分离原理的不同) 1) 沉淀法﹡ 2) 气化法 3) 电重量分析法 4) 提取法(萃取法) 1)沉淀法﹡

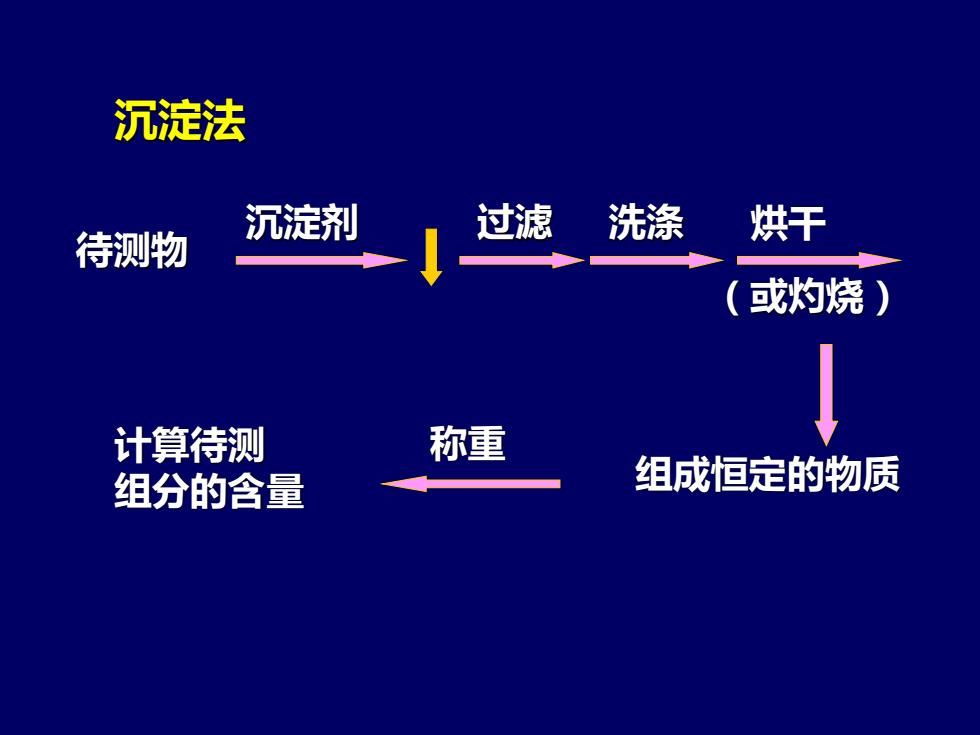

沉淀法 沉淀剂 过滤 待测物 洗涤 烘干 (或灼烧) 计算待测 称重 组分的含量 组成恒定的物质

沉淀法 待测物 沉淀剂 过滤 洗涤 (或灼烧) 烘干 组成恒定的物质 计算待测 称重 组分的含量

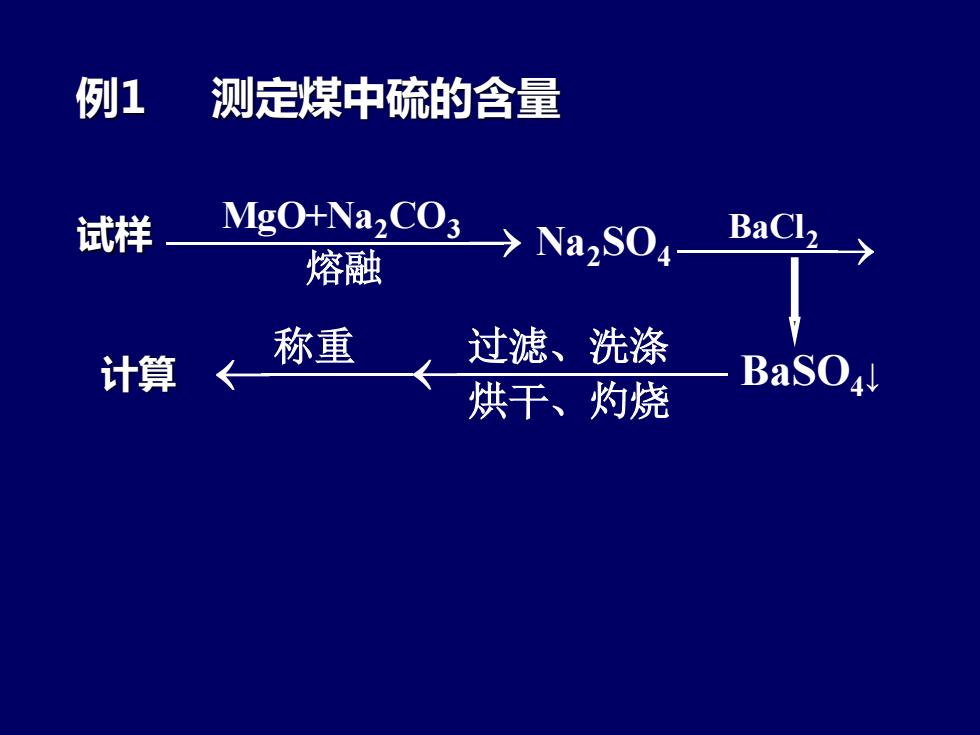

例1 测定煤中硫的含量 试样 MgO+Na,CO3>Na2S04- BaCl, 熔融 称重 过滤、洗涤 计算 烘干、灼烧 BaSO4↓

例1 测定煤中硫的含量 试样 ⎯⎯⎯⎯⎯⎯→ MgO+Na CO 2 3 熔融 Na SO2 4⎯⎯⎯→ BaCl2 BaSO4 ⎯⎯⎯⎯⎯ ↓ 过滤、洗涤 ⎯⎯⎯ 烘干、灼烧 称重 计算

例2 测定镁的含量 试样 沉淀剂 MgNH4P04·6H20 过滤、洗涤、灼烧 计算 一称重 MgP2O

例2 测定镁的含量 试样 ⎯⎯⎯⎯→ 沉淀剂 ⎯⎯⎯⎯⎯⎯⎯ 过滤、洗涤、灼烧 MgNH PO 6H O 4 4 2 MgP O2 7 计算 称重

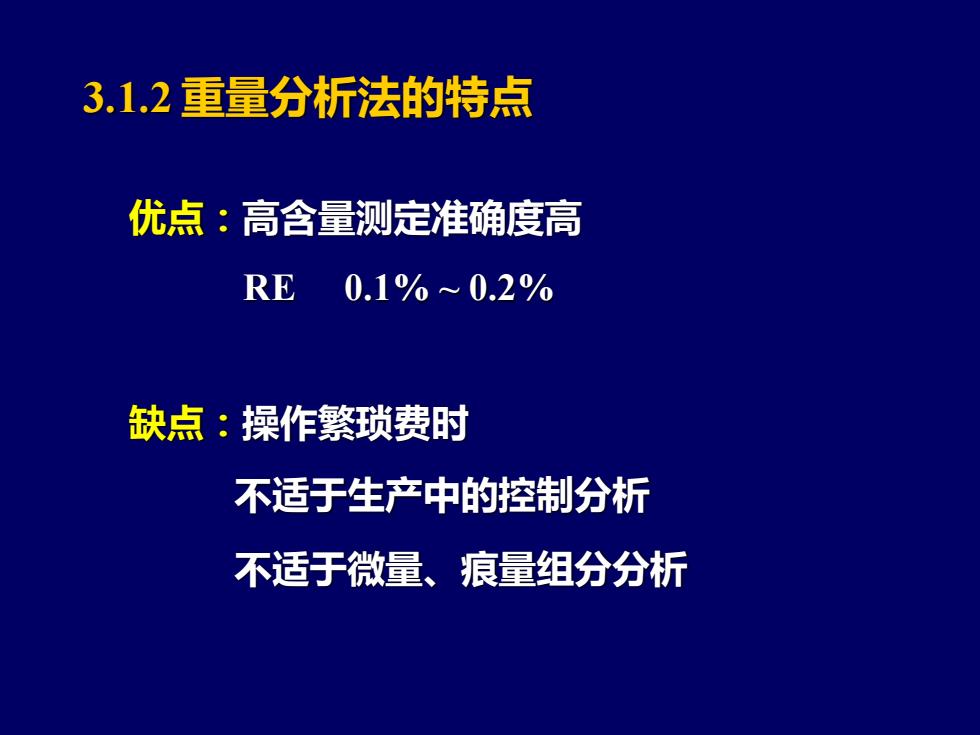

3.1.2重量分析法的特点 优点:高含量测定准确度高 RE 0.1%心0.2% 缺点:操作繁琐费时 不适于生产中的控制分析 不适于微量、痕量组分分析

3.1.2 重量分析法的特点 优点:高含量测定准确度高 RE 0.1% ~ 0.2% 缺点:操作繁琐费时 不适于生产中的控制分析 不适于微量、痕量组分分析

3.1.3沉淀重量法对沉淀的要求 1.沉淀形式和称量形式 待测物中加入沉淀剂后所得到的沉淀→沉淀形式 注意:重量分析中沉淀形式与称量形式 有时相同有时不同 称量形式 BaSOa MgP2O7

3.1.3 沉淀重量法对沉淀的要求 1. 沉淀形式和称量形式 待测物中加入沉淀剂后所得到的沉淀→沉淀形式 BaSO4 ⎯⎯⎯→ 沉淀 处理 组成恒定的物质(称重) 称量形式 BaSO4 MgP2O7 注意:重量分析中沉淀形式 MgNH PO 6H O 4 4 2 与称量形式 有时相同有时不同

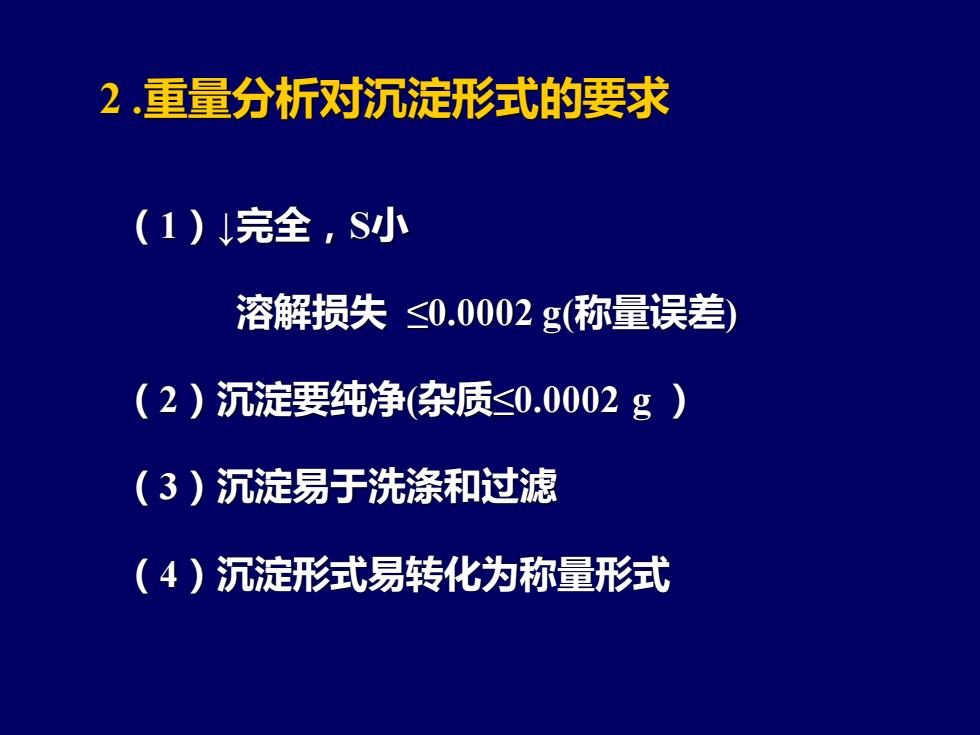

2.重量分析对沉淀形式的要求 (1)完全,S小 溶解损失≤0.0002g(称量误差) (2)沉淀要纯净(杂质≤0.0002g) (3)沉淀易于洗涤和过滤 (4)沉淀形式易转化为称量形式

2 .重量分析对沉淀形式的要求 (1)↓完全,S小 溶解损失 ≤0.0002 g(称量误差) (2)沉淀要纯净(杂质≤0.0002 g ) (3)沉淀易于洗涤和过滤 (4)沉淀形式易转化为称量形式

3.重量分析对称量形式的要求 (1)组成 化学式 (2)稳定 减小称量误差 (3)M要尽量大 减小损失误差 不同沉淀剂测定0.1g铝的情况 沉淀剂 沉淀 称量 m 称量 m 形式 形式 M (称量) 误差 (损失) 氨水 Al(OH)3 Al203 101.96 0.1888g 0.1% 0.5mg 8-羟基喹啉 (C,HGNO)3AI (CHGNO)3Al 462.0 1.704 0.01% 0.06mg

3. 重量分析对称量形式的要求 (1) 组成 化学式 (2) 稳定 (3) M要尽量大 减小称量误差 减小损失误差 沉淀剂 沉淀 形式 称量 形式 M m (称量) 称量 误差 m (损失) 氨水 Al(OH)3 Al2O3 101.96 0.1888g 0.1% 0.5mg 8-羟基喹啉 (C9H6NO)3Al (C9H6NO)3Al 462.0 1.704 0.01% 0.06mg 不同沉淀剂测定 0.1g 铝的情况