第二章 果蔬的干制 干蔬的干制在我国历史悠久,源远流长。古代人们利用日晒进行自然干制,大大延长果 蔬的保藏期限。随着社会的进步,科技的发展,人工干制技术也有了较大的发展。从技术、 设备、工艺上都日趋完善。但自然干制在某些产品上仍有用武之地,特别是我国地域广,经 济发展不平衡,因而自然干制在近期仍占重要地位。如在甘肃新疆,由于气候干燥,因而葡 萄干的生产采用自然干制法,不仅质量好,而且成本低。还有一些落后山区对野菜干制至今 仍用自然干制法。 果蔬干制是指脱出一定水分,而将可溶性物质的浓度提高到微生物难以利用的程度,同 时保持果蔬原来风味的果蔬加工方法。制品是果干或菜干。它是一种既经济而又大众化的加 工方法,其优点是: 1. 干制设备可简可繁,简易的生产技术较易掌握,生产成本比较低廉,可就地取材, 当地加工。 2. 干制品水分含量少,有良好的包装,则保存容易。而且体积小、重量轻、携带方便, 较易运输贮藏。 3. 由于干制技术的提高,干制品质量显著改进,食用又方便。 4. 可以调节果蔬生产淡旺季,有利于解决果蔬周年供应问题。 因此,果蔬干制品对于勘测、航海、旅游、军需等方面都具有重要意义。 第一节 果品蔬菜干制的基本理论 果品蔬菜干制,目的在于将果蔬中的水分减少,而将可溶性物质的浓度提高到微生物不 能利用的程度,同时,果蔬中所含酶的活性也受到抑制,产品能够长期保存。 一、果品蔬菜中的水分性质及干燥基理 (一)果蔬组织内部的水分状态及性质 果蔬的含水量很高,一般为 70%~90%左右。 果蔬中的水分是以游离水、胶体结合水和化合水三种不同的状态存在。 游离水:以游离状态存在于果蔬组织中,是充满在毛细管中的水分。所以也称为毛细管 水。游离水是主要的水分状态,它占果蔬含水量的 70%左右,如马铃薯总含水量为 81.5%, 游离水就占 64.0%,结合水仅占 17.5%;苹果总含水量为 88.7%,其中游离水占 64.6%,结 合水占 24.1%。游离水的特点是能溶解糖、酸等多种物质,流动性大,借毛细管和渗透作用 可以向外或向内迁移,所以干燥时排除的主要是游离水。 胶体结合水:由于胶体的水和作用和膨胀的结果,围绕着胶粒形成一层水膜,水分与其 结合成为胶体状态。胶体结合水对那些在游离水中易溶解的物质不表现溶剂作用,干燥时除 非在高温下才能排除部分胶体结合水。该比重约为 1.02~1.45,热容量为 0.7,比游离水小, 在低温甚至-75℃也不结冰。 化合水:存在于果品蔬菜化学物质中的水分,一般不能因干燥作用而排除。 果蔬中的水分,还可根据干燥过程中可被除去与否而分为平衡水分和自由水分。在一定 温度和湿度的干燥介质中,物料经过一段时间的干燥后,其水分含量将稳定在一定数值,并 不会因干燥时间延长而发生变化。这时,果蔬组织所含的水分为该干燥介质条件下的平衡水 分或平衡湿度。这一平衡水分就是果蔬在这一干燥介质条件下可以干燥的极限。在干燥过程 中被除去的水分,是果蔬所含的大于平衡水分的部分,这部分水分称为自由水。自由水分主 要是果蔬中的游离水,也有很少一部分胶体结合水。 ㈡水分活度 水分活度又叫水分活性,是溶液中水的蒸气压与同温度下纯水的蒸气压之 比

第二章 果蔬的干制 干蔬的干制在我国历史悠久,源远流长。古代人们利用日晒进行自然干制,大大延长果 蔬的保藏期限。随着社会的进步,科技的发展,人工干制技术也有了较大的发展。从技术、 设备、工艺上都日趋完善。但自然干制在某些产品上仍有用武之地,特别是我国地域广,经 济发展不平衡,因而自然干制在近期仍占重要地位。如在甘肃新疆,由于气候干燥,因而葡 萄干的生产采用自然干制法,不仅质量好,而且成本低。还有一些落后山区对野菜干制至今 仍用自然干制法。 果蔬干制是指脱出一定水分,而将可溶性物质的浓度提高到微生物难以利用的程度,同 时保持果蔬原来风味的果蔬加工方法。制品是果干或菜干。它是一种既经济而又大众化的加 工方法,其优点是: 1. 干制设备可简可繁,简易的生产技术较易掌握,生产成本比较低廉,可就地取材, 当地加工。 2. 干制品水分含量少,有良好的包装,则保存容易。而且体积小、重量轻、携带方便, 较易运输贮藏。 3. 由于干制技术的提高,干制品质量显著改进,食用又方便。 4. 可以调节果蔬生产淡旺季,有利于解决果蔬周年供应问题。 因此,果蔬干制品对于勘测、航海、旅游、军需等方面都具有重要意义。 第一节 果品蔬菜干制的基本理论 果品蔬菜干制,目的在于将果蔬中的水分减少,而将可溶性物质的浓度提高到微生物不 能利用的程度,同时,果蔬中所含酶的活性也受到抑制,产品能够长期保存。 一、果品蔬菜中的水分性质及干燥基理 (一)果蔬组织内部的水分状态及性质 果蔬的含水量很高,一般为 70%~90%左右。 果蔬中的水分是以游离水、胶体结合水和化合水三种不同的状态存在。 游离水:以游离状态存在于果蔬组织中,是充满在毛细管中的水分。所以也称为毛细管 水。游离水是主要的水分状态,它占果蔬含水量的 70%左右,如马铃薯总含水量为 81.5%, 游离水就占 64.0%,结合水仅占 17.5%;苹果总含水量为 88.7%,其中游离水占 64.6%,结 合水占 24.1%。游离水的特点是能溶解糖、酸等多种物质,流动性大,借毛细管和渗透作用 可以向外或向内迁移,所以干燥时排除的主要是游离水。 胶体结合水:由于胶体的水和作用和膨胀的结果,围绕着胶粒形成一层水膜,水分与其 结合成为胶体状态。胶体结合水对那些在游离水中易溶解的物质不表现溶剂作用,干燥时除 非在高温下才能排除部分胶体结合水。该比重约为 1.02~1.45,热容量为 0.7,比游离水小, 在低温甚至-75℃也不结冰。 化合水:存在于果品蔬菜化学物质中的水分,一般不能因干燥作用而排除。 果蔬中的水分,还可根据干燥过程中可被除去与否而分为平衡水分和自由水分。在一定 温度和湿度的干燥介质中,物料经过一段时间的干燥后,其水分含量将稳定在一定数值,并 不会因干燥时间延长而发生变化。这时,果蔬组织所含的水分为该干燥介质条件下的平衡水 分或平衡湿度。这一平衡水分就是果蔬在这一干燥介质条件下可以干燥的极限。在干燥过程 中被除去的水分,是果蔬所含的大于平衡水分的部分,这部分水分称为自由水。自由水分主 要是果蔬中的游离水,也有很少一部分胶体结合水。 ㈡水分活度 水分活度又叫水分活性,是溶液中水的蒸气压与同温度下纯水的蒸气压之 比

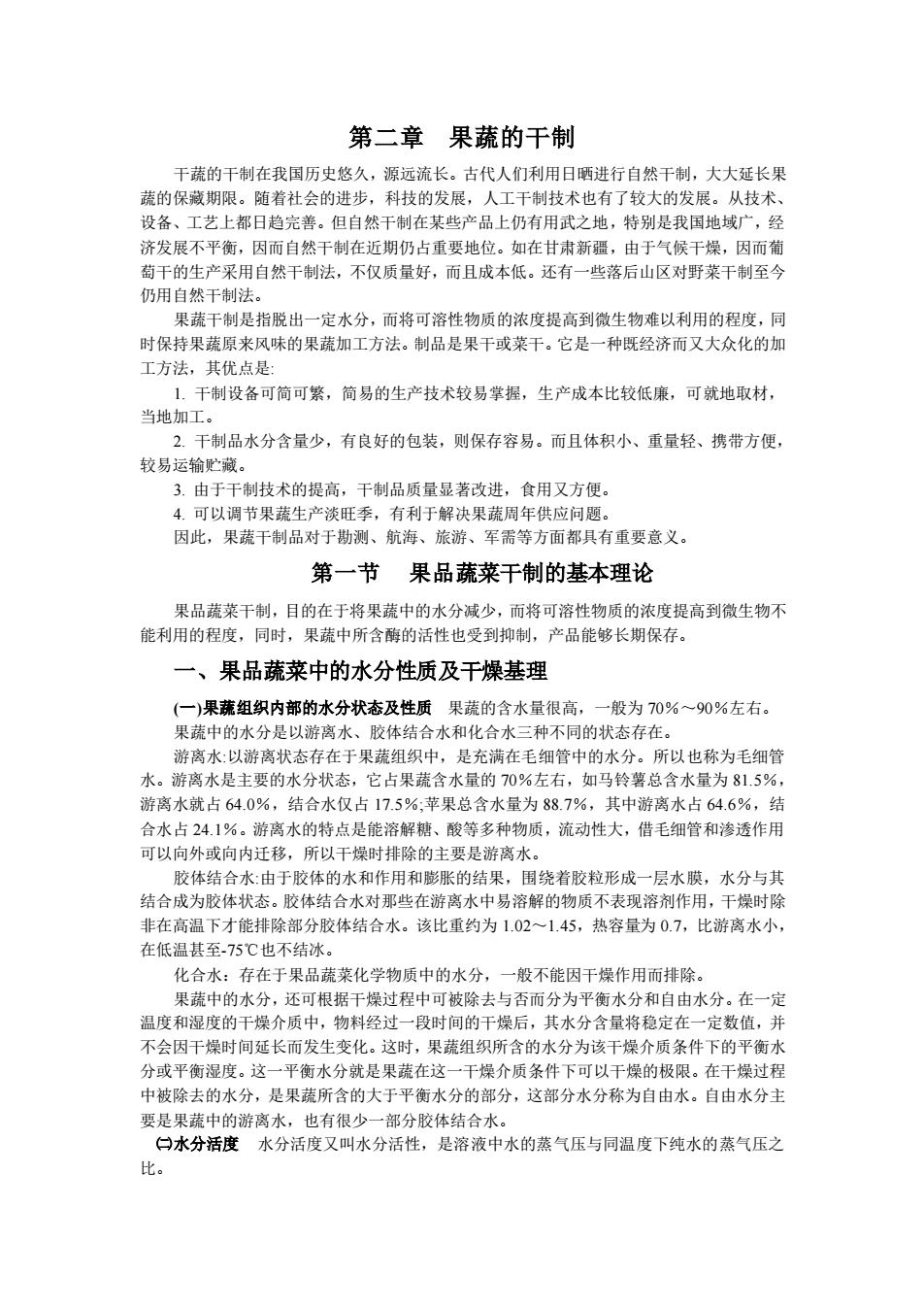

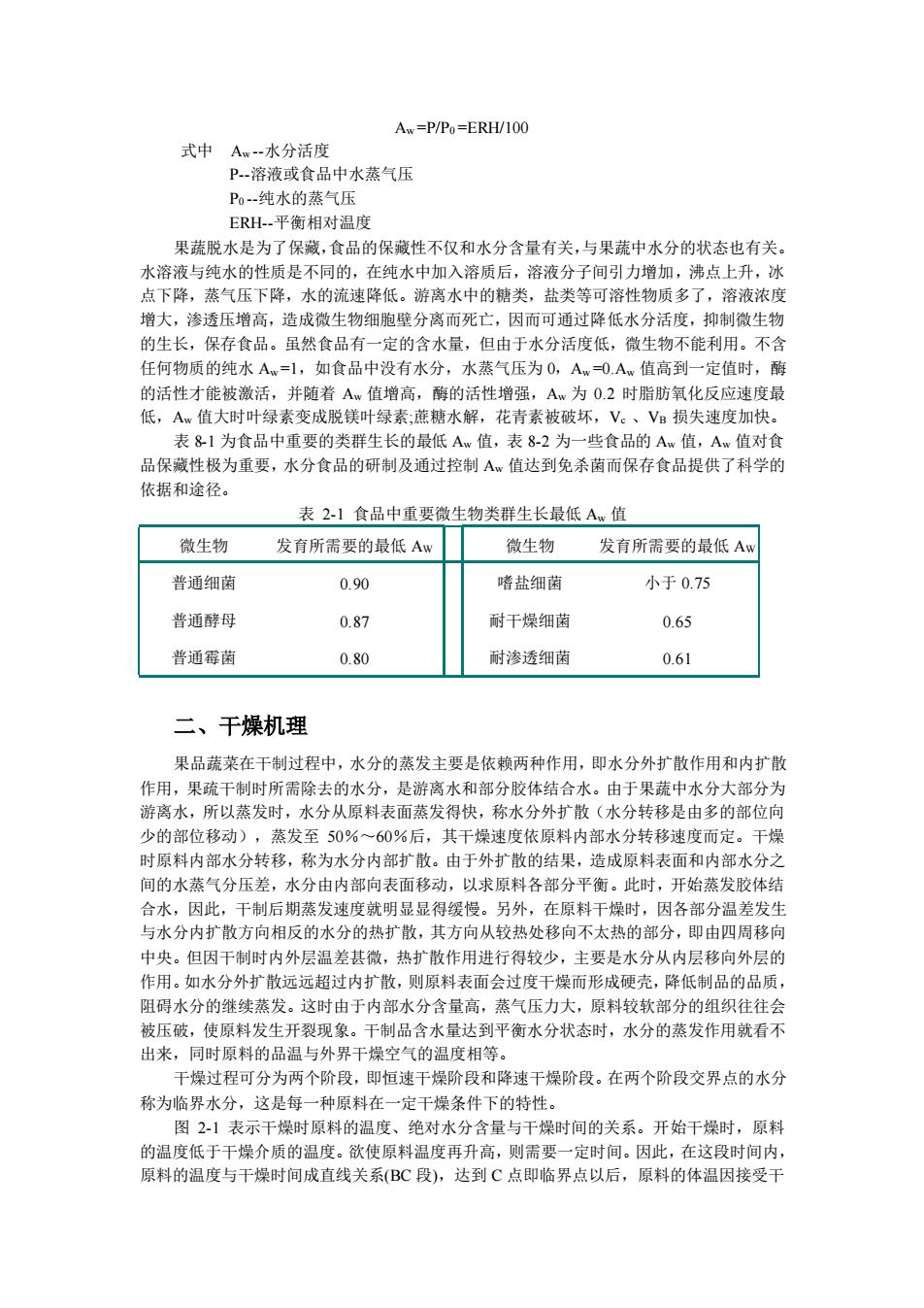

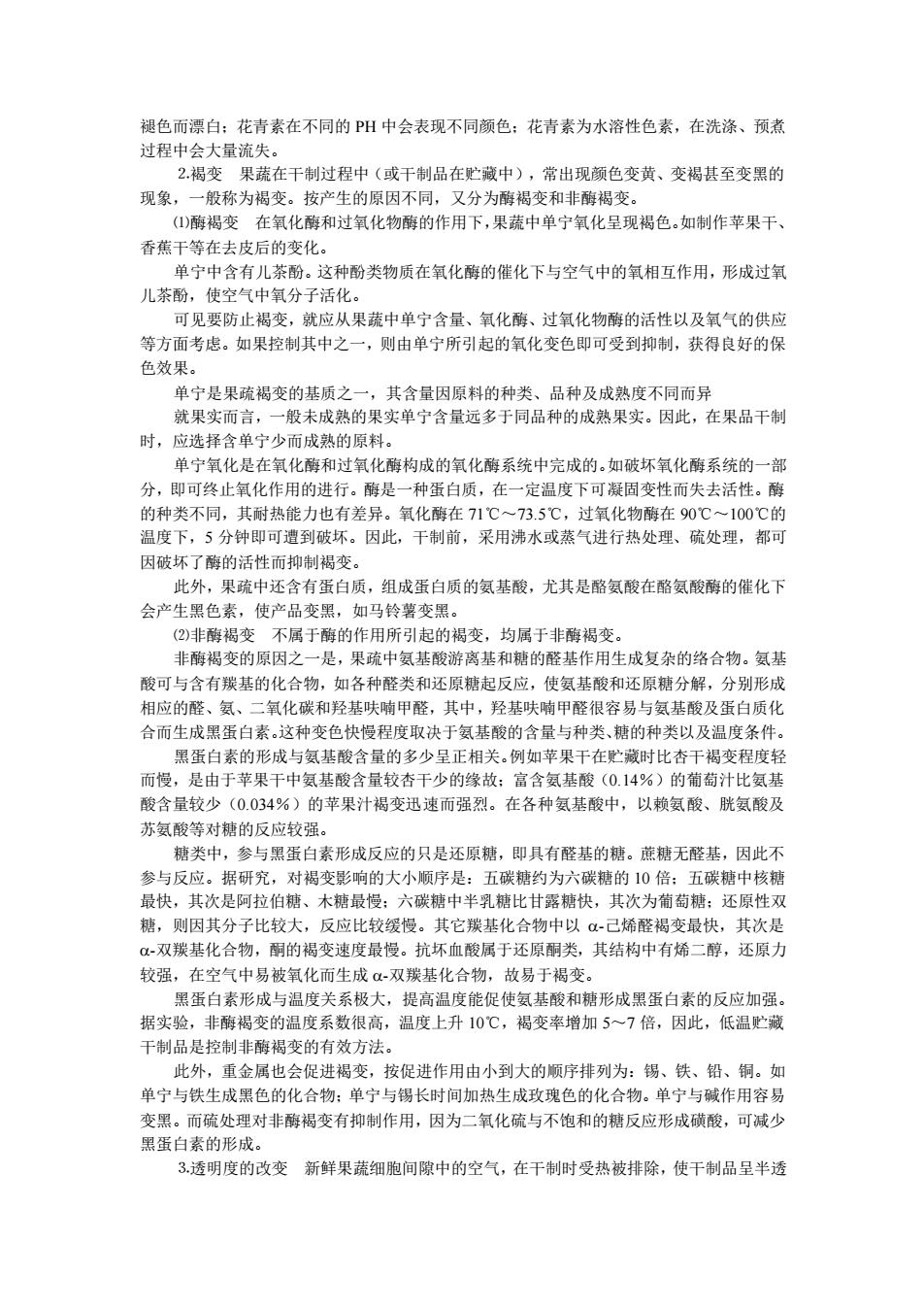

Aw =P/P0 =ERH/100 式中 Aw -水分活度 P-溶液或食品中水蒸气压 P0 -纯水的蒸气压 ERH-平衡相对温度 果蔬脱水是为了保藏,食品的保藏性不仅和水分含量有关,与果蔬中水分的状态也有关。 水溶液与纯水的性质是不同的,在纯水中加入溶质后,溶液分子间引力增加,沸点上升,冰 点下降,蒸气压下降,水的流速降低。游离水中的糖类,盐类等可溶性物质多了,溶液浓度 增大,渗透压增高,造成微生物细胞壁分离而死亡,因而可通过降低水分活度,抑制微生物 的生长,保存食品。虽然食品有一定的含水量,但由于水分活度低,微生物不能利用。不含 任何物质的纯水 Aw =1,如食品中没有水分,水蒸气压为 0,Aw =0.Aw 值高到一定值时,酶 的活性才能被激活,并随着 Aw 值增高,酶的活性增强,Aw 为 0.2 时脂肪氧化反应速度最 低,Aw 值大时叶绿素变成脱镁叶绿素;蔗糖水解,花青素被破坏,Vc 、VB 损失速度加快。 表 8-1 为食品中重要的类群生长的最低 Aw 值,表 8-2 为一些食品的 Aw 值,Aw 值对食 品保藏性极为重要,水分食品的研制及通过控制 Aw 值达到免杀菌而保存食品提供了科学的 依据和途径。 表 2-1 食品中重要微生物类群生长最低 Aw 值 微生物 发育所需要的最低 AW 微生物 发育所需要的最低 AW 普通细菌 0.90 嗜盐细菌 小于 0.75 普通酵母 0.87 耐干燥细菌 0.65 普通霉菌 0.80 耐渗透细菌 0.61 二、干燥机理 果品蔬菜在干制过程中,水分的蒸发主要是依赖两种作用,即水分外扩散作用和内扩散 作用,果疏干制时所需除去的水分,是游离水和部分胶体结合水。由于果蔬中水分大部分为 游离水,所以蒸发时,水分从原料表面蒸发得快,称水分外扩散(水分转移是由多的部位向 少的部位移动),蒸发至 50%~60%后,其干燥速度依原料内部水分转移速度而定。干燥 时原料内部水分转移,称为水分内部扩散。由于外扩散的结果,造成原料表面和内部水分之 间的水蒸气分压差,水分由内部向表面移动,以求原料各部分平衡。此时,开始蒸发胶体结 合水,因此,干制后期蒸发速度就明显显得缓慢。另外,在原料干燥时,因各部分温差发生 与水分内扩散方向相反的水分的热扩散,其方向从较热处移向不太热的部分,即由四周移向 中央。但因干制时内外层温差甚微,热扩散作用进行得较少,主要是水分从内层移向外层的 作用。如水分外扩散远远超过内扩散,则原料表面会过度干燥而形成硬壳,降低制品的品质, 阻碍水分的继续蒸发。这时由于内部水分含量高,蒸气压力大,原料较软部分的组织往往会 被压破,使原料发生开裂现象。干制品含水量达到平衡水分状态时,水分的蒸发作用就看不 出来,同时原料的品温与外界干燥空气的温度相等。 干燥过程可分为两个阶段,即恒速干燥阶段和降速干燥阶段。在两个阶段交界点的水分 称为临界水分,这是每一种原料在一定干燥条件下的特性。 图 2-1 表示干燥时原料的温度、绝对水分含量与干燥时间的关系。开始干燥时,原料 的温度低于干燥介质的温度。欲使原料温度再升高,则需要一定时间。因此,在这段时间内, 原料的温度与干燥时间成直线关系(BC 段),达到 C 点即临界点以后,原料的体温因接受干

Aw =P/P0 =ERH/100 式中 Aw -水分活度 P-溶液或食品中水蒸气压 P0 -纯水的蒸气压 ERH-平衡相对温度 果蔬脱水是为了保藏,食品的保藏性不仅和水分含量有关,与果蔬中水分的状态也有关。 水溶液与纯水的性质是不同的,在纯水中加入溶质后,溶液分子间引力增加,沸点上升,冰 点下降,蒸气压下降,水的流速降低。游离水中的糖类,盐类等可溶性物质多了,溶液浓度 增大,渗透压增高,造成微生物细胞壁分离而死亡,因而可通过降低水分活度,抑制微生物 的生长,保存食品。虽然食品有一定的含水量,但由于水分活度低,微生物不能利用。不含 任何物质的纯水 Aw =1,如食品中没有水分,水蒸气压为 0,Aw =0.Aw 值高到一定值时,酶 的活性才能被激活,并随着 Aw 值增高,酶的活性增强,Aw 为 0.2 时脂肪氧化反应速度最 低,Aw 值大时叶绿素变成脱镁叶绿素;蔗糖水解,花青素被破坏,Vc 、VB 损失速度加快。 表 8-1 为食品中重要的类群生长的最低 Aw 值,表 8-2 为一些食品的 Aw 值,Aw 值对食 品保藏性极为重要,水分食品的研制及通过控制 Aw 值达到免杀菌而保存食品提供了科学的 依据和途径。 表 2-1 食品中重要微生物类群生长最低 Aw 值 微生物 发育所需要的最低 AW 微生物 发育所需要的最低 AW 普通细菌 0.90 嗜盐细菌 小于 0.75 普通酵母 0.87 耐干燥细菌 0.65 普通霉菌 0.80 耐渗透细菌 0.61 二、干燥机理 果品蔬菜在干制过程中,水分的蒸发主要是依赖两种作用,即水分外扩散作用和内扩散 作用,果疏干制时所需除去的水分,是游离水和部分胶体结合水。由于果蔬中水分大部分为 游离水,所以蒸发时,水分从原料表面蒸发得快,称水分外扩散(水分转移是由多的部位向 少的部位移动),蒸发至 50%~60%后,其干燥速度依原料内部水分转移速度而定。干燥 时原料内部水分转移,称为水分内部扩散。由于外扩散的结果,造成原料表面和内部水分之 间的水蒸气分压差,水分由内部向表面移动,以求原料各部分平衡。此时,开始蒸发胶体结 合水,因此,干制后期蒸发速度就明显显得缓慢。另外,在原料干燥时,因各部分温差发生 与水分内扩散方向相反的水分的热扩散,其方向从较热处移向不太热的部分,即由四周移向 中央。但因干制时内外层温差甚微,热扩散作用进行得较少,主要是水分从内层移向外层的 作用。如水分外扩散远远超过内扩散,则原料表面会过度干燥而形成硬壳,降低制品的品质, 阻碍水分的继续蒸发。这时由于内部水分含量高,蒸气压力大,原料较软部分的组织往往会 被压破,使原料发生开裂现象。干制品含水量达到平衡水分状态时,水分的蒸发作用就看不 出来,同时原料的品温与外界干燥空气的温度相等。 干燥过程可分为两个阶段,即恒速干燥阶段和降速干燥阶段。在两个阶段交界点的水分 称为临界水分,这是每一种原料在一定干燥条件下的特性。 图 2-1 表示干燥时原料的温度、绝对水分含量与干燥时间的关系。开始干燥时,原料 的温度低于干燥介质的温度。欲使原料温度再升高,则需要一定时间。因此,在这段时间内, 原料的温度与干燥时间成直线关系(BC 段),达到 C 点即临界点以后,原料的体温因接受干

燥介质的温度而升高,与干燥时间呈曲线上升关系(CD 段)。原料的绝对水分含量在整个干 燥期间逐渐降低,开始干燥时,由于游离水较高又易于蒸发,所以呈直线降低(B'C'段),达 到 C'点以后(这时候原料的湿度称为临界湿度)。因游离水大量蒸发,原料的绝对水分含量大 为降低,与时间略成曲线关系下降(C'D'段)。 图 2-1 表示干燥速度和干燥时间的关系。干燥速度系指单位时间内绝对水分含量降低 的百分数,原料的干燥速度最初是不随着干燥时间变化而变化的(BC 段),达到 C 点之后, 干燥速度随着时间的延长而下降。这是因为,一方面原料蒸发一定量的水分要消耗一定量的 热能,在干燥初期,干燥介质传热和原料本身吸收热,需要一段时间才使原料品温逐渐升高 而开始蒸发水分,另一方面蒸发作用进行时,原料本身所含的有机物、空气、水分都受热膨 胀,就其膨胀系数而言,通常气体比液体,液体又比固体大。干燥初期,原料内部存在较多 的空气和大量的游离水,品温不断增高,致使空气和水蒸气膨胀,原料内部压力增大,促使 原料内部的水分向表面移动而蒸发,这时候只要原料表面有足够的水分,原料表面的温度维 持在湿球温度。此时,水分在表面汽化的速度是起控制作用的,称之为表面汽化控制,干燥 速度不随时间的变化而变化,所以又称 BC 段为恒速干燥阶段。随着干燥作用的进行,当原 料的水分含量减少到 50%-60%时,游离水大为减少,开始蒸发部分胶体结合水,这时,内 部水分扩散速度较表面汽化速度小,内部水分扩散速度对于干燥作用起控制作用,这种情况 称为内部扩散控制,干燥速度随着干燥时间的延长而下降(CD 段),这一阶段称为降速干燥 阶段。 干燥后期,干燥的热空气使原料的品温上升得较快,当原料表面和内部水分达到平衡状 态时,原料的温度与空气的干球温度相等,水分的蒸发作用停止,干燥过程也告结束。 三、影响干燥速度的因素 干燥速度的快慢,对果蔬干制品的好坏起着决定性作用。 在其它条件相同的情况下,干燥越快,越不容易发生不良变化,成品的品质也越好。干燥速 度与下列因素有关。 ㈠干燥介质的温度 果蔬的干燥是把预热的空气作为干燥介质。它有两个作用,一是向 原料传热,原料吸热后使它所含水分汽化,二是把原料汽化水气带到室外。要使原料干燥, 就必须持续不断地提高干空气和水蒸气的温度,温度升高,空气的湿度饱和差随之增加,达 到饱和所需水蒸气越多,空气中湿度含量越高。温度低,干燥速度慢,空气中湿度含量也就 低。空气中相对湿度每降低 10%,饱和差增加 100%,干燥速度越快。所以采取升高温度同 时降低相对湿度是提高果蔬干制速度的最有效方法。 果蔬干制时,尤其在干制初期,一般不宜采用过高的温度,否则会产生以下不良现象: 第一:果蔬含水量很高,骤然和干燥的热空气相遇,则组织中汁液迅速膨胀,易使细胞 壁破裂,内容物流失

燥介质的温度而升高,与干燥时间呈曲线上升关系(CD 段)。原料的绝对水分含量在整个干 燥期间逐渐降低,开始干燥时,由于游离水较高又易于蒸发,所以呈直线降低(B'C'段),达 到 C'点以后(这时候原料的湿度称为临界湿度)。因游离水大量蒸发,原料的绝对水分含量大 为降低,与时间略成曲线关系下降(C'D'段)。 图 2-1 表示干燥速度和干燥时间的关系。干燥速度系指单位时间内绝对水分含量降低 的百分数,原料的干燥速度最初是不随着干燥时间变化而变化的(BC 段),达到 C 点之后, 干燥速度随着时间的延长而下降。这是因为,一方面原料蒸发一定量的水分要消耗一定量的 热能,在干燥初期,干燥介质传热和原料本身吸收热,需要一段时间才使原料品温逐渐升高 而开始蒸发水分,另一方面蒸发作用进行时,原料本身所含的有机物、空气、水分都受热膨 胀,就其膨胀系数而言,通常气体比液体,液体又比固体大。干燥初期,原料内部存在较多 的空气和大量的游离水,品温不断增高,致使空气和水蒸气膨胀,原料内部压力增大,促使 原料内部的水分向表面移动而蒸发,这时候只要原料表面有足够的水分,原料表面的温度维 持在湿球温度。此时,水分在表面汽化的速度是起控制作用的,称之为表面汽化控制,干燥 速度不随时间的变化而变化,所以又称 BC 段为恒速干燥阶段。随着干燥作用的进行,当原 料的水分含量减少到 50%-60%时,游离水大为减少,开始蒸发部分胶体结合水,这时,内 部水分扩散速度较表面汽化速度小,内部水分扩散速度对于干燥作用起控制作用,这种情况 称为内部扩散控制,干燥速度随着干燥时间的延长而下降(CD 段),这一阶段称为降速干燥 阶段。 干燥后期,干燥的热空气使原料的品温上升得较快,当原料表面和内部水分达到平衡状 态时,原料的温度与空气的干球温度相等,水分的蒸发作用停止,干燥过程也告结束。 三、影响干燥速度的因素 干燥速度的快慢,对果蔬干制品的好坏起着决定性作用。 在其它条件相同的情况下,干燥越快,越不容易发生不良变化,成品的品质也越好。干燥速 度与下列因素有关。 ㈠干燥介质的温度 果蔬的干燥是把预热的空气作为干燥介质。它有两个作用,一是向 原料传热,原料吸热后使它所含水分汽化,二是把原料汽化水气带到室外。要使原料干燥, 就必须持续不断地提高干空气和水蒸气的温度,温度升高,空气的湿度饱和差随之增加,达 到饱和所需水蒸气越多,空气中湿度含量越高。温度低,干燥速度慢,空气中湿度含量也就 低。空气中相对湿度每降低 10%,饱和差增加 100%,干燥速度越快。所以采取升高温度同 时降低相对湿度是提高果蔬干制速度的最有效方法。 果蔬干制时,尤其在干制初期,一般不宜采用过高的温度,否则会产生以下不良现象: 第一:果蔬含水量很高,骤然和干燥的热空气相遇,则组织中汁液迅速膨胀,易使细胞 壁破裂,内容物流失

第二:原料中的糖分和其它有机物因高温而分解或焦化,有损成品外观和风味。 第三:高温低湿易造成原料表面结壳,而影响水分的散发。 因此,在干燥过程中,要控制干燥介质的温度稍低于致使果蔬变质的温度,尤其对于富 含糖分和芳香物质的原料,应特别注意。 ㈡干燥介质的湿度 在一定温度下相对湿度越小,空气的饱和差越大,果蔬干 燥速度越快。表 8-3 为在 10℃时不同相对湿度的饱和差。 红枣在干制后期,分别放在 60℃相对湿度不同的烘房中,一个烘房湿度为 65%,红枣 干制后含水量是 47.2%;另一个烘房湿度为 56%,干制后的红枣含水量则为 34.1%。再如, 甘蓝干燥后期相对湿度 30%,最终含水量为 8.0%,在相对湿度 8 ̄10%条件下,干甘蓝含 水量为 1.6%。 ㈢气流循环的速度 干燥空气的流动速度愈大,果蔬表面的水分蒸发也愈快;反之, 则愈慢。据测定,风速在每 3m/s 以下的范围内,水分蒸发速度与风速大体成正比例地增加。 ㈣大气压力或真空度 大气压力为1.013×105 Pa (一个大气压)时,水的沸点为100℃。 若大气压下降,则水的沸点也下降。气压越低,沸点也越低。若温度不变,气压降低,则水 的沸腾加剧。因而,在真空室内加热干制时,就可以在较低的温度下进行。如采取与正常大 气压下相同的加热温度,则将加速食品的水分蒸发,还能使干制品具有疏松的结构。云南昆 明的多味瓜子质地松脆,就是在隧道式负压下干制机内干制而成。对热敏性食品采用低温真 空干燥,可保证其产品具有良好的品质。 ㈤果蔬的种类和状态 果蔬的种类不同,所含化学成分及其组织结构也有差异,因 而干燥速度也不相同。如在烘房干制红枣采用同样的烘干方法,河南灵宝产的泡枣,由于组 织比较疏松,经 24 小时即可达到干燥。而陕西大荔县产的疙瘩枣则需 36 小时才能达到干燥。 此外,原料的切分与否以及切块大小、厚薄不一,干燥速度也不一样。切分越薄,表面积越 大,干燥速度就越快。 ㈥原料的装载量 烘房单位面积上装载的原料量,对于果蔬的干燥速度也有很大影 响。烘盘上原料装载量多,则厚度大,不利于空气流通,影响水分蒸发。 四、果蔬在干燥过程中的变化 ㈠ 体积缩小、重量减轻 果品蔬菜干制后,体积和重量明显减小。一般体积约为原料 的 20%~35%,重量约为原料的 10%~30%。 ㈡ 色泽的变化 果蔬在干制过程中(或干制品在贮藏中)色泽的变化包括三种情况:一 是果蔬中色素物质的变化;二是褐变(酶褐变和非酶褐变)引起的颜色变化;三是透明度的 改变。 ⒈色素物质的变化 果蔬中所含的色素,主要是叶绿素(绿)、类胡萝卜素(红、黄)、 黄酮素(黄或无色)、花青素(红、青、紫)、维生素(黄)等。普通绿叶中含有叶绿素 0.28%,绿色果品蔬菜在加工处理时,由于与叶绿素共存的蛋白质受热凝固,使叶绿素游离 于植物体中,并处于酸性条件下,这样就加速了叶绿素变为脱镁叶绿素,从而使其失去鲜绿 色而形成褐色。将绿色蔬菜在干制前用 60℃~75℃热水烫漂,可保持其鲜绿色。但在加热 达到叶绿素沸点时,叶绿素容易被氧化。将菠菜放在水中,经高温真空处理数分种除去组织 中的氧后,再经过烫漂,可使其绿色保持较好。烫漂用水最好选用微碱性,以减少脱镁叶绿 素的形成,保持果蔬鲜绿色。用稀醋酸铜或醋酸锌溶液处理,能较好地保持其绿色,但铜的 含量要控制在食品卫生许可的范围内。叶绿素在低温和干燥条件下也比较稳定。因此,低温 贮藏和脱水干燥的果蔬都能较好地保持其鲜绿色。 花青素在长时间高温处理下,也会发生变化。如茄子的果皮紫色是一种花青甙,经氧化 后则变成褐色;与铁、铝等离子结合后,可形成稳定的青紫色络合物;硫处理会促使花青素

第二:原料中的糖分和其它有机物因高温而分解或焦化,有损成品外观和风味。 第三:高温低湿易造成原料表面结壳,而影响水分的散发。 因此,在干燥过程中,要控制干燥介质的温度稍低于致使果蔬变质的温度,尤其对于富 含糖分和芳香物质的原料,应特别注意。 ㈡干燥介质的湿度 在一定温度下相对湿度越小,空气的饱和差越大,果蔬干 燥速度越快。表 8-3 为在 10℃时不同相对湿度的饱和差。 红枣在干制后期,分别放在 60℃相对湿度不同的烘房中,一个烘房湿度为 65%,红枣 干制后含水量是 47.2%;另一个烘房湿度为 56%,干制后的红枣含水量则为 34.1%。再如, 甘蓝干燥后期相对湿度 30%,最终含水量为 8.0%,在相对湿度 8 ̄10%条件下,干甘蓝含 水量为 1.6%。 ㈢气流循环的速度 干燥空气的流动速度愈大,果蔬表面的水分蒸发也愈快;反之, 则愈慢。据测定,风速在每 3m/s 以下的范围内,水分蒸发速度与风速大体成正比例地增加。 ㈣大气压力或真空度 大气压力为1.013×105 Pa (一个大气压)时,水的沸点为100℃。 若大气压下降,则水的沸点也下降。气压越低,沸点也越低。若温度不变,气压降低,则水 的沸腾加剧。因而,在真空室内加热干制时,就可以在较低的温度下进行。如采取与正常大 气压下相同的加热温度,则将加速食品的水分蒸发,还能使干制品具有疏松的结构。云南昆 明的多味瓜子质地松脆,就是在隧道式负压下干制机内干制而成。对热敏性食品采用低温真 空干燥,可保证其产品具有良好的品质。 ㈤果蔬的种类和状态 果蔬的种类不同,所含化学成分及其组织结构也有差异,因 而干燥速度也不相同。如在烘房干制红枣采用同样的烘干方法,河南灵宝产的泡枣,由于组 织比较疏松,经 24 小时即可达到干燥。而陕西大荔县产的疙瘩枣则需 36 小时才能达到干燥。 此外,原料的切分与否以及切块大小、厚薄不一,干燥速度也不一样。切分越薄,表面积越 大,干燥速度就越快。 ㈥原料的装载量 烘房单位面积上装载的原料量,对于果蔬的干燥速度也有很大影 响。烘盘上原料装载量多,则厚度大,不利于空气流通,影响水分蒸发。 四、果蔬在干燥过程中的变化 ㈠ 体积缩小、重量减轻 果品蔬菜干制后,体积和重量明显减小。一般体积约为原料 的 20%~35%,重量约为原料的 10%~30%。 ㈡ 色泽的变化 果蔬在干制过程中(或干制品在贮藏中)色泽的变化包括三种情况:一 是果蔬中色素物质的变化;二是褐变(酶褐变和非酶褐变)引起的颜色变化;三是透明度的 改变。 ⒈色素物质的变化 果蔬中所含的色素,主要是叶绿素(绿)、类胡萝卜素(红、黄)、 黄酮素(黄或无色)、花青素(红、青、紫)、维生素(黄)等。普通绿叶中含有叶绿素 0.28%,绿色果品蔬菜在加工处理时,由于与叶绿素共存的蛋白质受热凝固,使叶绿素游离 于植物体中,并处于酸性条件下,这样就加速了叶绿素变为脱镁叶绿素,从而使其失去鲜绿 色而形成褐色。将绿色蔬菜在干制前用 60℃~75℃热水烫漂,可保持其鲜绿色。但在加热 达到叶绿素沸点时,叶绿素容易被氧化。将菠菜放在水中,经高温真空处理数分种除去组织 中的氧后,再经过烫漂,可使其绿色保持较好。烫漂用水最好选用微碱性,以减少脱镁叶绿 素的形成,保持果蔬鲜绿色。用稀醋酸铜或醋酸锌溶液处理,能较好地保持其绿色,但铜的 含量要控制在食品卫生许可的范围内。叶绿素在低温和干燥条件下也比较稳定。因此,低温 贮藏和脱水干燥的果蔬都能较好地保持其鲜绿色。 花青素在长时间高温处理下,也会发生变化。如茄子的果皮紫色是一种花青甙,经氧化 后则变成褐色;与铁、铝等离子结合后,可形成稳定的青紫色络合物;硫处理会促使花青素

褪色而漂白;花青素在不同的 PH 中会表现不同颜色;花青素为水溶性色素,在洗涤、预煮 过程中会大量流失。 ⒉褐变 果蔬在干制过程中(或干制品在贮藏中),常出现颜色变黄、变褐甚至变黑的 现象,一般称为褐变。按产生的原因不同,又分为酶褐变和非酶褐变。 ⑴酶褐变 在氧化酶和过氧化物酶的作用下,果蔬中单宁氧化呈现褐色。如制作苹果干、 香蕉干等在去皮后的变化。 单宁中含有儿茶酚。这种酚类物质在氧化酶的催化下与空气中的氧相互作用,形成过氧 儿茶酚,使空气中氧分子活化。 可见要防止褐变,就应从果蔬中单宁含量、氧化酶、过氧化物酶的活性以及氧气的供应 等方面考虑。如果控制其中之一,则由单宁所引起的氧化变色即可受到抑制,获得良好的保 色效果。 单宁是果疏褐变的基质之一,其含量因原料的种类、品种及成熟度不同而异 就果实而言,一般未成熟的果实单宁含量远多于同品种的成熟果实。因此,在果品干制 时,应选择含单宁少而成熟的原料。 单宁氧化是在氧化酶和过氧化酶构成的氧化酶系统中完成的。如破坏氧化酶系统的一部 分,即可终止氧化作用的进行。酶是一种蛋白质,在一定温度下可凝固变性而失去活性。酶 的种类不同,其耐热能力也有差异。氧化酶在 71℃~73.5℃,过氧化物酶在 90℃~100℃的 温度下,5 分钟即可遭到破坏。因此,干制前,采用沸水或蒸气进行热处理、硫处理,都可 因破坏了酶的活性而抑制褐变。 此外,果疏中还含有蛋白质,组成蛋白质的氨基酸,尤其是酪氨酸在酪氨酸酶的催化下 会产生黑色素,使产品变黑,如马铃薯变黑。 ⑵非酶褐变 不属于酶的作用所引起的褐变,均属于非酶褐变。 非酶褐变的原因之一是,果疏中氨基酸游离基和糖的醛基作用生成复杂的络合物。氨基 酸可与含有羰基的化合物,如各种醛类和还原糖起反应,使氨基酸和还原糖分解,分别形成 相应的醛、氨、二氧化碳和羟基呋喃甲醛,其中,羟基呋喃甲醛很容易与氨基酸及蛋白质化 合而生成黑蛋白素。这种变色快慢程度取决于氨基酸的含量与种类、糖的种类以及温度条件。 黑蛋白素的形成与氨基酸含量的多少呈正相关。例如苹果干在贮藏时比杏干褐变程度轻 而慢,是由于苹果干中氨基酸含量较杏干少的缘故;富含氨基酸(0.14%)的葡萄汁比氨基 酸含量较少(0.034%)的苹果汁褐变迅速而强烈。在各种氨基酸中,以赖氨酸、胱氨酸及 苏氨酸等对糖的反应较强。 糖类中,参与黑蛋白素形成反应的只是还原糖,即具有醛基的糖。蔗糖无醛基,因此不 参与反应。据研究,对褐变影响的大小顺序是:五碳糖约为六碳糖的 10 倍;五碳糖中核糖 最快,其次是阿拉伯糖、木糖最慢;六碳糖中半乳糖比甘露糖快,其次为葡萄糖;还原性双 糖,则因其分子比较大,反应比较缓慢。其它羰基化合物中以 -己烯醛褐变最快,其次是 -双羰基化合物,酮的褐变速度最慢。抗坏血酸属于还原酮类,其结构中有烯二醇,还原力 较强,在空气中易被氧化而生成 -双羰基化合物,故易于褐变。 黑蛋白素形成与温度关系极大,提高温度能促使氨基酸和糖形成黑蛋白素的反应加强。 据实验,非酶褐变的温度系数很高,温度上升 10℃,褐变率增加 5~7 倍,因此,低温贮藏 干制品是控制非酶褐变的有效方法。 此外,重金属也会促进褐变,按促进作用由小到大的顺序排列为:锡、铁、铅、铜。如 单宁与铁生成黑色的化合物;单宁与锡长时间加热生成玫瑰色的化合物。单宁与碱作用容易 变黑。而硫处理对非酶褐变有抑制作用,因为二氧化硫与不饱和的糖反应形成磺酸,可减少 黑蛋白素的形成。 ⒊透明度的改变 新鲜果蔬细胞间隙中的空气,在干制时受热被排除,使干制品呈半透

褪色而漂白;花青素在不同的 PH 中会表现不同颜色;花青素为水溶性色素,在洗涤、预煮 过程中会大量流失。 ⒉褐变 果蔬在干制过程中(或干制品在贮藏中),常出现颜色变黄、变褐甚至变黑的 现象,一般称为褐变。按产生的原因不同,又分为酶褐变和非酶褐变。 ⑴酶褐变 在氧化酶和过氧化物酶的作用下,果蔬中单宁氧化呈现褐色。如制作苹果干、 香蕉干等在去皮后的变化。 单宁中含有儿茶酚。这种酚类物质在氧化酶的催化下与空气中的氧相互作用,形成过氧 儿茶酚,使空气中氧分子活化。 可见要防止褐变,就应从果蔬中单宁含量、氧化酶、过氧化物酶的活性以及氧气的供应 等方面考虑。如果控制其中之一,则由单宁所引起的氧化变色即可受到抑制,获得良好的保 色效果。 单宁是果疏褐变的基质之一,其含量因原料的种类、品种及成熟度不同而异 就果实而言,一般未成熟的果实单宁含量远多于同品种的成熟果实。因此,在果品干制 时,应选择含单宁少而成熟的原料。 单宁氧化是在氧化酶和过氧化酶构成的氧化酶系统中完成的。如破坏氧化酶系统的一部 分,即可终止氧化作用的进行。酶是一种蛋白质,在一定温度下可凝固变性而失去活性。酶 的种类不同,其耐热能力也有差异。氧化酶在 71℃~73.5℃,过氧化物酶在 90℃~100℃的 温度下,5 分钟即可遭到破坏。因此,干制前,采用沸水或蒸气进行热处理、硫处理,都可 因破坏了酶的活性而抑制褐变。 此外,果疏中还含有蛋白质,组成蛋白质的氨基酸,尤其是酪氨酸在酪氨酸酶的催化下 会产生黑色素,使产品变黑,如马铃薯变黑。 ⑵非酶褐变 不属于酶的作用所引起的褐变,均属于非酶褐变。 非酶褐变的原因之一是,果疏中氨基酸游离基和糖的醛基作用生成复杂的络合物。氨基 酸可与含有羰基的化合物,如各种醛类和还原糖起反应,使氨基酸和还原糖分解,分别形成 相应的醛、氨、二氧化碳和羟基呋喃甲醛,其中,羟基呋喃甲醛很容易与氨基酸及蛋白质化 合而生成黑蛋白素。这种变色快慢程度取决于氨基酸的含量与种类、糖的种类以及温度条件。 黑蛋白素的形成与氨基酸含量的多少呈正相关。例如苹果干在贮藏时比杏干褐变程度轻 而慢,是由于苹果干中氨基酸含量较杏干少的缘故;富含氨基酸(0.14%)的葡萄汁比氨基 酸含量较少(0.034%)的苹果汁褐变迅速而强烈。在各种氨基酸中,以赖氨酸、胱氨酸及 苏氨酸等对糖的反应较强。 糖类中,参与黑蛋白素形成反应的只是还原糖,即具有醛基的糖。蔗糖无醛基,因此不 参与反应。据研究,对褐变影响的大小顺序是:五碳糖约为六碳糖的 10 倍;五碳糖中核糖 最快,其次是阿拉伯糖、木糖最慢;六碳糖中半乳糖比甘露糖快,其次为葡萄糖;还原性双 糖,则因其分子比较大,反应比较缓慢。其它羰基化合物中以 -己烯醛褐变最快,其次是 -双羰基化合物,酮的褐变速度最慢。抗坏血酸属于还原酮类,其结构中有烯二醇,还原力 较强,在空气中易被氧化而生成 -双羰基化合物,故易于褐变。 黑蛋白素形成与温度关系极大,提高温度能促使氨基酸和糖形成黑蛋白素的反应加强。 据实验,非酶褐变的温度系数很高,温度上升 10℃,褐变率增加 5~7 倍,因此,低温贮藏 干制品是控制非酶褐变的有效方法。 此外,重金属也会促进褐变,按促进作用由小到大的顺序排列为:锡、铁、铅、铜。如 单宁与铁生成黑色的化合物;单宁与锡长时间加热生成玫瑰色的化合物。单宁与碱作用容易 变黑。而硫处理对非酶褐变有抑制作用,因为二氧化硫与不饱和的糖反应形成磺酸,可减少 黑蛋白素的形成。 ⒊透明度的改变 新鲜果蔬细胞间隙中的空气,在干制时受热被排除,使干制品呈半透

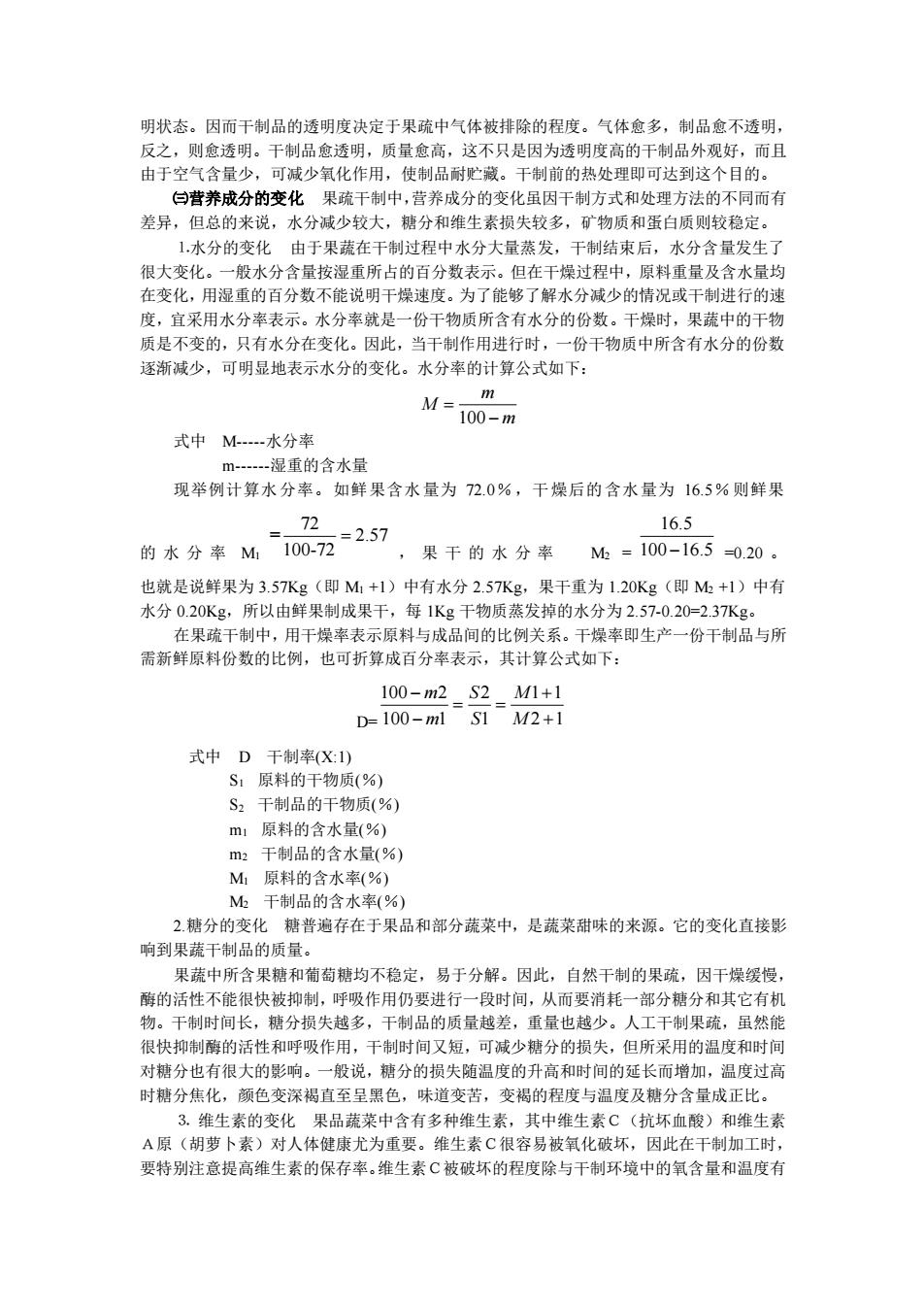

明状态。因而干制品的透明度决定于果疏中气体被排除的程度。气体愈多,制品愈不透明, 反之,则愈透明。干制品愈透明,质量愈高,这不只是因为透明度高的干制品外观好,而且 由于空气含量少,可减少氧化作用,使制品耐贮藏。干制前的热处理即可达到这个目的。 ㈢营养成分的变化 果疏干制中,营养成分的变化虽因干制方式和处理方法的不同而有 差异,但总的来说,水分减少较大,糖分和维生素损失较多,矿物质和蛋白质则较稳定。 ⒈水分的变化 由于果蔬在干制过程中水分大量蒸发,干制结束后,水分含量发生了 很大变化。一般水分含量按湿重所占的百分数表示。但在干燥过程中,原料重量及含水量均 在变化,用湿重的百分数不能说明干燥速度。为了能够了解水分减少的情况或干制进行的速 度,宜采用水分率表示。水分率就是一份干物质所含有水分的份数。干燥时,果蔬中的干物 质是不变的,只有水分在变化。因此,当干制作用进行时,一份干物质中所含有水分的份数 逐渐减少,可明显地表示水分的变化。水分率的计算公式如下: 100 m M m = − 式中 M-水分率 m-湿重的含水量 现举例计算水分率。如鲜果含水量为 72.0%,干燥后的含水量为 16.5%则鲜果 的水分率 M1 72 = 2.57 100-72 = , 果 干 的 水 分 率 M2 = 16.5 100 16.5 − =0.20 。 也就是说鲜果为 3.57Kg(即 M1 +1)中有水分 2.57Kg,果干重为 1.20Kg(即 M2 +1)中有 水分 0.20Kg,所以由鲜果制成果干,每 1Kg 干物质蒸发掉的水分为 2.57-0.20=2.37Kg。 在果疏干制中,用干燥率表示原料与成品间的比例关系。干燥率即生产一份干制品与所 需新鲜原料份数的比例,也可折算成百分率表示,其计算公式如下: D= 100 2 2 1 1 100 1 1 2 1 m S M m S M − + = = − + 式中 D 干制率(X:1) S1 原料的干物质(%) S2 干制品的干物质(%) m1 原料的含水量(%) m2 干制品的含水量(%) M1 原料的含水率(%) M2 干制品的含水率(%) 2.糖分的变化 糖普遍存在于果品和部分蔬菜中,是蔬菜甜味的来源。它的变化直接影 响到果蔬干制品的质量。 果蔬中所含果糖和葡萄糖均不稳定,易于分解。因此,自然干制的果疏,因干燥缓慢, 酶的活性不能很快被抑制,呼吸作用仍要进行一段时间,从而要消耗一部分糖分和其它有机 物。干制时间长,糖分损失越多,干制品的质量越差,重量也越少。人工干制果疏,虽然能 很快抑制酶的活性和呼吸作用,干制时间又短,可减少糖分的损失,但所采用的温度和时间 对糖分也有很大的影响。一般说,糖分的损失随温度的升高和时间的延长而增加,温度过高 时糖分焦化,颜色变深褐直至呈黑色,味道变苦,变褐的程度与温度及糖分含量成正比。 ⒊ 维生素的变化 果品蔬菜中含有多种维生素,其中维生素C(抗坏血酸)和维生素 A原(胡萝卜素)对人体健康尤为重要。维生素C很容易被氧化破坏,因此在干制加工时, 要特别注意提高维生素的保存率。维生素C被破坏的程度除与干制环境中的氧含量和温度有

明状态。因而干制品的透明度决定于果疏中气体被排除的程度。气体愈多,制品愈不透明, 反之,则愈透明。干制品愈透明,质量愈高,这不只是因为透明度高的干制品外观好,而且 由于空气含量少,可减少氧化作用,使制品耐贮藏。干制前的热处理即可达到这个目的。 ㈢营养成分的变化 果疏干制中,营养成分的变化虽因干制方式和处理方法的不同而有 差异,但总的来说,水分减少较大,糖分和维生素损失较多,矿物质和蛋白质则较稳定。 ⒈水分的变化 由于果蔬在干制过程中水分大量蒸发,干制结束后,水分含量发生了 很大变化。一般水分含量按湿重所占的百分数表示。但在干燥过程中,原料重量及含水量均 在变化,用湿重的百分数不能说明干燥速度。为了能够了解水分减少的情况或干制进行的速 度,宜采用水分率表示。水分率就是一份干物质所含有水分的份数。干燥时,果蔬中的干物 质是不变的,只有水分在变化。因此,当干制作用进行时,一份干物质中所含有水分的份数 逐渐减少,可明显地表示水分的变化。水分率的计算公式如下: 100 m M m = − 式中 M-水分率 m-湿重的含水量 现举例计算水分率。如鲜果含水量为 72.0%,干燥后的含水量为 16.5%则鲜果 的水分率 M1 72 = 2.57 100-72 = , 果 干 的 水 分 率 M2 = 16.5 100 16.5 − =0.20 。 也就是说鲜果为 3.57Kg(即 M1 +1)中有水分 2.57Kg,果干重为 1.20Kg(即 M2 +1)中有 水分 0.20Kg,所以由鲜果制成果干,每 1Kg 干物质蒸发掉的水分为 2.57-0.20=2.37Kg。 在果疏干制中,用干燥率表示原料与成品间的比例关系。干燥率即生产一份干制品与所 需新鲜原料份数的比例,也可折算成百分率表示,其计算公式如下: D= 100 2 2 1 1 100 1 1 2 1 m S M m S M − + = = − + 式中 D 干制率(X:1) S1 原料的干物质(%) S2 干制品的干物质(%) m1 原料的含水量(%) m2 干制品的含水量(%) M1 原料的含水率(%) M2 干制品的含水率(%) 2.糖分的变化 糖普遍存在于果品和部分蔬菜中,是蔬菜甜味的来源。它的变化直接影 响到果蔬干制品的质量。 果蔬中所含果糖和葡萄糖均不稳定,易于分解。因此,自然干制的果疏,因干燥缓慢, 酶的活性不能很快被抑制,呼吸作用仍要进行一段时间,从而要消耗一部分糖分和其它有机 物。干制时间长,糖分损失越多,干制品的质量越差,重量也越少。人工干制果疏,虽然能 很快抑制酶的活性和呼吸作用,干制时间又短,可减少糖分的损失,但所采用的温度和时间 对糖分也有很大的影响。一般说,糖分的损失随温度的升高和时间的延长而增加,温度过高 时糖分焦化,颜色变深褐直至呈黑色,味道变苦,变褐的程度与温度及糖分含量成正比。 ⒊ 维生素的变化 果品蔬菜中含有多种维生素,其中维生素C(抗坏血酸)和维生素 A原(胡萝卜素)对人体健康尤为重要。维生素C很容易被氧化破坏,因此在干制加工时, 要特别注意提高维生素的保存率。维生素C被破坏的程度除与干制环境中的氧含量和温度有

关外,还与抗坏血酸酶的活性和含量有关。氧化与高温的共同影响,往往可能使维生素C被 全部破坏,但在缺氧加热的情况下,却可以大量保存。此外,维生素C在阳光照射下和碱性 环境中也易遭受破坏,但酸性溶液或者浓度较高的糖液中则较稳定。因此,干制时对原料的 处理方法不同,维生素C的保存率也不同(表 8-8 )。 另外,维生素A1 和A2 在干制加工中不及维生素B1 (核黄素)维生素B2 (硫胺素) 和尼克酸稳定,容易受高温影响而损失。而某些热带果实中的 -胡萝卜素经熏硫和干燥后 却变化不大。 第二节 果蔬干制工艺 一、干制原料的要求 果品、蔬菜原料品质的好坏对干制品的出品率和质量影响很大,必须对果疏原料进行精 心选择。干制原料的基本要求是:干物质含量高,风味色泽好,不易褐变,可食部分比例大, 肉质致密,粗纤维少,成熟度适宜,新鲜完整。但不同果品蔬菜干制原料的差异较大,现列 举几种常见果疏干制原料的要求及适宜干制的品种: 苹果: 大小中等、肉质致密、皮薄心小、单宁含量少、干物质含量高、充分成熟。适 宜干制的品种有:大国光、小国光、金帅、金冠、红星等。 梨: 肉质细致、含糖量高、香气浓郁、石细胞少、果心小。如巴梨、茌梨、茄梨等。 桃: 果形大、离核、含糖量高、纤维素少、肉质紧密、少汁。果皮部稍变软时采收。 如沙子早生、京玉、大九保等品种适于干制。 杏: 要求原料果大色深、含糖量高、水分少、纤维少、充分成熟、有香气。适于干制 的品种有:河南荥阳大梅、河北老爷脸、铁叭哒、新疆克孜尔苦曼提等。 龙眼: 要求 果大、圆整、肉厚、核小、干物质或含糖量高、果皮厚薄中等(过薄则易凹陷或破碎、干制 后皮肉不相脱离)、干制后果肉质地干脆、果肉耐煮制。如大元、元杖、乌头岭、油潭本、 普明庵等。 荔枝: 基本要求与龙眼相同。适于干制的品种有糯米糍、槐枝等。 葡萄: 要求原料皮薄、肉质柔软、含糖量 20%以上,无核、充分成熟。无核白、秋马 奶子等品种常用于干制。 柿子: 果形大、圆形、无沟纹、肉质致密、含糖量高、种子小或无核、果实充分成熟、 色变红但肉坚实而不软。适于干制的品种有河南荥阳水柿、山东荷泽镜面柿、陕西牛心柿和 尖柿等。 枣: 果形大(优良小枣品种也可)、皮薄、肉质肥厚致密、含糖量高、粒小。如山东 东陵金丝小枣、浙江义乌大枣、山西稷山板枣、河南新郑灰枣、四川糖枣和鸡心枣、长红枣 等适宜。 甘蓝: 结球大、紧密、皱叶、心部小、干物质含量不低于 9%、糖分不少于 4.5%。 干制后复水率高(5~8 倍)。黄绿色,大、小平头种类最好,白色种次之,尖头种不适宜。 丹麦圆球、光荣、皱叶等品种适于干制。 萝卜: 要求个大、干物质含量高(不低于 5%)、糖分高、皮肉洁白、组织致密、粗 纤维少、辣味淡的品种,白色红心种不适合干制。适于干制的品种有:北京露八分、浙江干 曝萝卜、湖南白萝卜等。 马铃薯: 要求块茎大、圆形或椭圆形、无疮痂和其它疣状物、表皮薄、芽眼浅而少、 修整损耗率低(不超过 30%)、肉色白或淡黄、干物质含量高(不低于 21%,其中淀粉含 量不超过 18%)。干制后复水率不低于三倍。适于干制的品种有白玫瑰、青山、卵圆等。 洋葱: 中等或大形鳞茎、结构紧密、颈部细小、皮色为一致的白色、黄色、或红色、 青皮少或无、辛辣味强、干物质不低于 14%、无心腐病及机械伤。适宜干制的品种有黄皮

关外,还与抗坏血酸酶的活性和含量有关。氧化与高温的共同影响,往往可能使维生素C被 全部破坏,但在缺氧加热的情况下,却可以大量保存。此外,维生素C在阳光照射下和碱性 环境中也易遭受破坏,但酸性溶液或者浓度较高的糖液中则较稳定。因此,干制时对原料的 处理方法不同,维生素C的保存率也不同(表 8-8 )。 另外,维生素A1 和A2 在干制加工中不及维生素B1 (核黄素)维生素B2 (硫胺素) 和尼克酸稳定,容易受高温影响而损失。而某些热带果实中的 -胡萝卜素经熏硫和干燥后 却变化不大。 第二节 果蔬干制工艺 一、干制原料的要求 果品、蔬菜原料品质的好坏对干制品的出品率和质量影响很大,必须对果疏原料进行精 心选择。干制原料的基本要求是:干物质含量高,风味色泽好,不易褐变,可食部分比例大, 肉质致密,粗纤维少,成熟度适宜,新鲜完整。但不同果品蔬菜干制原料的差异较大,现列 举几种常见果疏干制原料的要求及适宜干制的品种: 苹果: 大小中等、肉质致密、皮薄心小、单宁含量少、干物质含量高、充分成熟。适 宜干制的品种有:大国光、小国光、金帅、金冠、红星等。 梨: 肉质细致、含糖量高、香气浓郁、石细胞少、果心小。如巴梨、茌梨、茄梨等。 桃: 果形大、离核、含糖量高、纤维素少、肉质紧密、少汁。果皮部稍变软时采收。 如沙子早生、京玉、大九保等品种适于干制。 杏: 要求原料果大色深、含糖量高、水分少、纤维少、充分成熟、有香气。适于干制 的品种有:河南荥阳大梅、河北老爷脸、铁叭哒、新疆克孜尔苦曼提等。 龙眼: 要求 果大、圆整、肉厚、核小、干物质或含糖量高、果皮厚薄中等(过薄则易凹陷或破碎、干制 后皮肉不相脱离)、干制后果肉质地干脆、果肉耐煮制。如大元、元杖、乌头岭、油潭本、 普明庵等。 荔枝: 基本要求与龙眼相同。适于干制的品种有糯米糍、槐枝等。 葡萄: 要求原料皮薄、肉质柔软、含糖量 20%以上,无核、充分成熟。无核白、秋马 奶子等品种常用于干制。 柿子: 果形大、圆形、无沟纹、肉质致密、含糖量高、种子小或无核、果实充分成熟、 色变红但肉坚实而不软。适于干制的品种有河南荥阳水柿、山东荷泽镜面柿、陕西牛心柿和 尖柿等。 枣: 果形大(优良小枣品种也可)、皮薄、肉质肥厚致密、含糖量高、粒小。如山东 东陵金丝小枣、浙江义乌大枣、山西稷山板枣、河南新郑灰枣、四川糖枣和鸡心枣、长红枣 等适宜。 甘蓝: 结球大、紧密、皱叶、心部小、干物质含量不低于 9%、糖分不少于 4.5%。 干制后复水率高(5~8 倍)。黄绿色,大、小平头种类最好,白色种次之,尖头种不适宜。 丹麦圆球、光荣、皱叶等品种适于干制。 萝卜: 要求个大、干物质含量高(不低于 5%)、糖分高、皮肉洁白、组织致密、粗 纤维少、辣味淡的品种,白色红心种不适合干制。适于干制的品种有:北京露八分、浙江干 曝萝卜、湖南白萝卜等。 马铃薯: 要求块茎大、圆形或椭圆形、无疮痂和其它疣状物、表皮薄、芽眼浅而少、 修整损耗率低(不超过 30%)、肉色白或淡黄、干物质含量高(不低于 21%,其中淀粉含 量不超过 18%)。干制后复水率不低于三倍。适于干制的品种有白玫瑰、青山、卵圆等。 洋葱: 中等或大形鳞茎、结构紧密、颈部细小、皮色为一致的白色、黄色、或红色、 青皮少或无、辛辣味强、干物质不低于 14%、无心腐病及机械伤。适宜干制的品种有黄皮

白球等。 大蒜:色泽洁白、蒜瓣完好、品种一致。 胡萝卜:中等大小、钝头、表面光滑、须根少、皮肉均呈橙红色、无机械伤、无病虫害 及冻僵情况、心髓部不明显、成熟充分而未木质化、胡萝卜素含量高、干物质含量不低于 11%、糖分不低于 4%、废弃部分不超过 15%。干制后复水率为 3~9 倍。适于干制的品种 有大将军、无敌、长橙、上海本地红、南京红等。 黄花:花蕾黄色或橙黄色、花蕾长 10cm 左右、在花蕾充分长成但未开放时采收。适于 干制的品种有河南荆州花、茶子花、江苏大乌嘴、小乌嘴、陕西大荔黄花等。 蘑菇: 色泽乳白或淡黄、形状整齐、无严重开伞、切口平、菇柄短(不得大于菇面直 径的三分之一)、无病虫害。适于干制的品种有白蘑菇等。 竹笋: 肉质柔软肥厚、色泽洁白、无显著苦味和涩味、地上部分长 17cm 左右采收。 一般竹笋均可干制(天目竹笋例外)。 刀豆: 鲜嫩、青绿色、肉质肥厚、种子未膨大、干物质含量高(不低于 8%)、糖分 不低于 2%、复水率 4~6 倍。一般品种均可干制。 青豌豆: 豆荚大、去荚容易、豆粒质量不低于豆荚质量的 45%、成熟一致、豆粒深绿 色、糖分不低于 4.0%、淀粉含量不超过 8.0%、干制后复水率高。如阿拉斯加、灯塔等适于 干制。 辣椒: 果皮厚、种子少、水分少、色鲜红或黄,如二金条、西充大椒、朝天椒等。 平菇: 灰白色品种、肉厚、菌伞适当大小、菌柄未空。 二、果蔬干制方法和设备 果品、蔬菜干制的方法,因干燥时所使用的热量来源不同,可分为自然干制和人工干制 两类。现将这两种方法及其设备介绍如下。 ㈠ 自然干制的技术及设备 ⒈ 自然干制的技术 利用自然条件如太阳辐射热、热风等使果疏干燥,称自然干燥。 其中,原料直接受太阳晒干的,称晒干或日光干燥;原料在通风良好的场所利用自然风力吹 干的,称阴干或晾干。 自然干制的特点是不需要复杂的设备、技术简单易于操作、生产成本低。但干燥条件难 以控制、干燥时间长、产品质量欠佳、同时还受到天气条件的限制,使部分地区或季节不能 采用此法。如潮湿多雨的地区,采用此法时干制过程缓慢、干制时间长、腐烂损失大、产品 质量差。 自然干制的一般方法是将原料选择分级、洗涤、切分等预处理后,直接铺在晒场,或挂 在屋檐下阴干。自然干制时,要选择合适的晒场,要求清洁卫生、交通方便且无尘土污染、 阳光充足、无鼠鸟家禽危害,并要防止雨淋、要经常翻动原料以加速干燥。 ⒉ 自然干制的设备 自然干制所需设备简单主要有晒场和晒干用具,如晒盘、席箔、 运输工具等,此外还有工作室、熏硫室、包装室和贮藏室等。 晒场要向阳、交通方便、远离尘土飞扬的大道、远离饲养场、垃圾堆和养蜂场等,以保 持清洁卫生,避免污染和蜂害。 晒盘可用竹木制成,规格视熏硫室内的搁架大小而定,一般为长 90cm~100cm,宽 60cm~80cm,高 3cm~4cm。 熏硫室应密闭,且有门窗便于原料取出前散发硫气,使工作人员能安全进入。 工作室应及时清除果皮菜叶等废弃部分,以免因其腐烂而影响卫生。 包装室和贮藏室应干燥、卫生、无虫鼠危害。 ㈡ 人工干制的设备及技术 人工干制是人工控制干燥条件下的干燥方法。该方法可大大缩短干燥时间获得较高质量

白球等。 大蒜:色泽洁白、蒜瓣完好、品种一致。 胡萝卜:中等大小、钝头、表面光滑、须根少、皮肉均呈橙红色、无机械伤、无病虫害 及冻僵情况、心髓部不明显、成熟充分而未木质化、胡萝卜素含量高、干物质含量不低于 11%、糖分不低于 4%、废弃部分不超过 15%。干制后复水率为 3~9 倍。适于干制的品种 有大将军、无敌、长橙、上海本地红、南京红等。 黄花:花蕾黄色或橙黄色、花蕾长 10cm 左右、在花蕾充分长成但未开放时采收。适于 干制的品种有河南荆州花、茶子花、江苏大乌嘴、小乌嘴、陕西大荔黄花等。 蘑菇: 色泽乳白或淡黄、形状整齐、无严重开伞、切口平、菇柄短(不得大于菇面直 径的三分之一)、无病虫害。适于干制的品种有白蘑菇等。 竹笋: 肉质柔软肥厚、色泽洁白、无显著苦味和涩味、地上部分长 17cm 左右采收。 一般竹笋均可干制(天目竹笋例外)。 刀豆: 鲜嫩、青绿色、肉质肥厚、种子未膨大、干物质含量高(不低于 8%)、糖分 不低于 2%、复水率 4~6 倍。一般品种均可干制。 青豌豆: 豆荚大、去荚容易、豆粒质量不低于豆荚质量的 45%、成熟一致、豆粒深绿 色、糖分不低于 4.0%、淀粉含量不超过 8.0%、干制后复水率高。如阿拉斯加、灯塔等适于 干制。 辣椒: 果皮厚、种子少、水分少、色鲜红或黄,如二金条、西充大椒、朝天椒等。 平菇: 灰白色品种、肉厚、菌伞适当大小、菌柄未空。 二、果蔬干制方法和设备 果品、蔬菜干制的方法,因干燥时所使用的热量来源不同,可分为自然干制和人工干制 两类。现将这两种方法及其设备介绍如下。 ㈠ 自然干制的技术及设备 ⒈ 自然干制的技术 利用自然条件如太阳辐射热、热风等使果疏干燥,称自然干燥。 其中,原料直接受太阳晒干的,称晒干或日光干燥;原料在通风良好的场所利用自然风力吹 干的,称阴干或晾干。 自然干制的特点是不需要复杂的设备、技术简单易于操作、生产成本低。但干燥条件难 以控制、干燥时间长、产品质量欠佳、同时还受到天气条件的限制,使部分地区或季节不能 采用此法。如潮湿多雨的地区,采用此法时干制过程缓慢、干制时间长、腐烂损失大、产品 质量差。 自然干制的一般方法是将原料选择分级、洗涤、切分等预处理后,直接铺在晒场,或挂 在屋檐下阴干。自然干制时,要选择合适的晒场,要求清洁卫生、交通方便且无尘土污染、 阳光充足、无鼠鸟家禽危害,并要防止雨淋、要经常翻动原料以加速干燥。 ⒉ 自然干制的设备 自然干制所需设备简单主要有晒场和晒干用具,如晒盘、席箔、 运输工具等,此外还有工作室、熏硫室、包装室和贮藏室等。 晒场要向阳、交通方便、远离尘土飞扬的大道、远离饲养场、垃圾堆和养蜂场等,以保 持清洁卫生,避免污染和蜂害。 晒盘可用竹木制成,规格视熏硫室内的搁架大小而定,一般为长 90cm~100cm,宽 60cm~80cm,高 3cm~4cm。 熏硫室应密闭,且有门窗便于原料取出前散发硫气,使工作人员能安全进入。 工作室应及时清除果皮菜叶等废弃部分,以免因其腐烂而影响卫生。 包装室和贮藏室应干燥、卫生、无虫鼠危害。 ㈡ 人工干制的设备及技术 人工干制是人工控制干燥条件下的干燥方法。该方法可大大缩短干燥时间获得较高质量

的产品,且不受季节性限制,与自然干燥相比,设备及安装费用较高,操作技术比较复杂, 因而成本也较高。但是,人工干制具有自然干制不可比拟的优越性,是果蔬干制的方向。 1. 人工干制的设备 目前,国内外许多先进的干燥设备大都具有良好的加热及保温设 备,以保证干制时所需的较高和均匀的温度;有良好的通风设备以及时排除原料蒸发的水分; 有良好的卫生条件及劳动条件,以避免产品污染和便于操作管理,根据设备对原料的热作用 方式的不同,可将人工干制设备分为以传导、对流、辐射和电磁感应加热等四类。习惯上分 为空气对流干燥设备、滚筒干燥设备、真空干燥设备和其它干燥设备。 ⑴烘灶 烘灶是最简单的人工干制设备。形式多种多样,如广东、福建烘制荔枝干的焙 炉,山东干制乌枣的熏窑等。有的在地面砌灶,有的在地下掘坑。干制果蔬时,在灶中或坑 底生火,上方架木椽、铺席箔,原料摊在席箔上干燥。通过火力的大小来控制干制所需的温 度。这种干制设备,结构简单,生产成本低,但生产能力低,干燥速度慢,工人劳动强度大。 ⑵烘房 烘房建造容易、生产能力较大、干燥速度较快,便于在乡村推广。 目前国内推广的烘房,多属烟道内加热的热空气对流式干燥设备,其形式有:一炉一囱 直线升温式、一炉一囱回火升温式、一炉两囱直线升温式、一炉两囱回火升温式、两炉两囱 直线升温式、两炉两囱回火升温式、两炉一囱直线升温式、两炉一囱回火升温式及高温烘房。 现将生产上广泛使用的两炉一囱回火升温式烘房介绍如下: ①结构 为土木结构,一般长度为 6m~8m,宽 3m~3.4m,高 2m~2.2m(均指内径)。 多数房顶采用平顶,在缘子上铺席箔一层,上置 10cm~15cm 厚的三合土,其上再抹以 3cm~ 5cm 厚的水泥,房顶中部稍隆起,两侧墙中部安装水管。 ②地点选择 宜选择地质坚实、空旷通风、交通方便、干净卫生、靠近产地处建筑烘房。 ③方位 视当地干制时期的主风向而定,要求烘房的长边与主风向垂直或基本垂直,以 利于冷空气通过进气窗进入烘房内,易于通风排湿;同时可避免风对炉火燃烧的干扰,便于 掌握烘房内的温度和操作管理。 ④升温设备 采用火坑面回火升温。于烘房后山墙一端设炉灶两个,每个灶膛长 85cm~ 90cm,宽 45cm~50cm,高 45cm,成椭园形。炉条自前向后倾斜,高度差为 12cm。炉门宽 20cm,高 24cm,灰门高 80cm,宽 50cm。在炉膛内左右两侧沿炉膛方向各设一火坑成为主 火道。主火道上部高于室内地平 10cm,下部低于室内地平 20cm,宽 1m~1.2m。主火道内 用土坯交错成雁翅形,靠近炉膛一端的土坯排列较另一端稀,土坯间距一般为 15cm~18cm。 土坯排列好后,从距炉膛 3m 处用干细土垫成缓坡至前山墙,靠前山墙处垫土厚 12cm。主 火道烟火从此处拐至墙火道,墙火道底线距主火道坑面 30cm,呈缓坡至后山墙,距主火道 60cm,在沿后山墙入烟囱。烟囱高 6.0m~7.0m,两烟囱用 12cm 厚的墙隔开,筑于后山墙 中间。 ⑤通风排湿设备 于两侧墙(距主火道 10cm 处)各均匀设置 5 个进气窗,每个进气窗 宽 20cm,高 15cm,内小外大呈喇叭状。于烘房房顶中线均匀设置排气筒 2~3 个,每个排 气筒低部口径为 40×40cm,上部口径为 30×30cm。排气筒底部与房顶齐平,高 1cm,底部 设开关闸板,上设遮雨冒。 ⑥装载设备 主火道上设烘架 8 层,距主火道 25cm,各层间距 20cm。烘架、烘盘均用 竹木制成,烘盘底有方格或条状空隙,以便透过热空气。 ⑦其它 走道宽度应便于烘盘的进出,一般为 80cm~100cm 宽。门高 180cm,宽 80cm~ 100cm,朝外开启。照明设备——于门的上方墙上砌筑朝内呈喇叭状的照明孔,内装电灯, 孔外嵌以双层玻璃。电线和开关均安于室外。测温测湿孔——于烘房前、中、后部,选择具 有代表性的地方安装干湿球温度表,以观测烘房内的温度和湿度。 这种烘房的主要缺点是干燥作用不均匀,因下层烘盘受热多和上部热空气积聚多,因而 上下层干燥快,中层干燥慢。所以在干燥过程中需倒换烘盘。因此劳动强度大,工作条件差

的产品,且不受季节性限制,与自然干燥相比,设备及安装费用较高,操作技术比较复杂, 因而成本也较高。但是,人工干制具有自然干制不可比拟的优越性,是果蔬干制的方向。 1. 人工干制的设备 目前,国内外许多先进的干燥设备大都具有良好的加热及保温设 备,以保证干制时所需的较高和均匀的温度;有良好的通风设备以及时排除原料蒸发的水分; 有良好的卫生条件及劳动条件,以避免产品污染和便于操作管理,根据设备对原料的热作用 方式的不同,可将人工干制设备分为以传导、对流、辐射和电磁感应加热等四类。习惯上分 为空气对流干燥设备、滚筒干燥设备、真空干燥设备和其它干燥设备。 ⑴烘灶 烘灶是最简单的人工干制设备。形式多种多样,如广东、福建烘制荔枝干的焙 炉,山东干制乌枣的熏窑等。有的在地面砌灶,有的在地下掘坑。干制果蔬时,在灶中或坑 底生火,上方架木椽、铺席箔,原料摊在席箔上干燥。通过火力的大小来控制干制所需的温 度。这种干制设备,结构简单,生产成本低,但生产能力低,干燥速度慢,工人劳动强度大。 ⑵烘房 烘房建造容易、生产能力较大、干燥速度较快,便于在乡村推广。 目前国内推广的烘房,多属烟道内加热的热空气对流式干燥设备,其形式有:一炉一囱 直线升温式、一炉一囱回火升温式、一炉两囱直线升温式、一炉两囱回火升温式、两炉两囱 直线升温式、两炉两囱回火升温式、两炉一囱直线升温式、两炉一囱回火升温式及高温烘房。 现将生产上广泛使用的两炉一囱回火升温式烘房介绍如下: ①结构 为土木结构,一般长度为 6m~8m,宽 3m~3.4m,高 2m~2.2m(均指内径)。 多数房顶采用平顶,在缘子上铺席箔一层,上置 10cm~15cm 厚的三合土,其上再抹以 3cm~ 5cm 厚的水泥,房顶中部稍隆起,两侧墙中部安装水管。 ②地点选择 宜选择地质坚实、空旷通风、交通方便、干净卫生、靠近产地处建筑烘房。 ③方位 视当地干制时期的主风向而定,要求烘房的长边与主风向垂直或基本垂直,以 利于冷空气通过进气窗进入烘房内,易于通风排湿;同时可避免风对炉火燃烧的干扰,便于 掌握烘房内的温度和操作管理。 ④升温设备 采用火坑面回火升温。于烘房后山墙一端设炉灶两个,每个灶膛长 85cm~ 90cm,宽 45cm~50cm,高 45cm,成椭园形。炉条自前向后倾斜,高度差为 12cm。炉门宽 20cm,高 24cm,灰门高 80cm,宽 50cm。在炉膛内左右两侧沿炉膛方向各设一火坑成为主 火道。主火道上部高于室内地平 10cm,下部低于室内地平 20cm,宽 1m~1.2m。主火道内 用土坯交错成雁翅形,靠近炉膛一端的土坯排列较另一端稀,土坯间距一般为 15cm~18cm。 土坯排列好后,从距炉膛 3m 处用干细土垫成缓坡至前山墙,靠前山墙处垫土厚 12cm。主 火道烟火从此处拐至墙火道,墙火道底线距主火道坑面 30cm,呈缓坡至后山墙,距主火道 60cm,在沿后山墙入烟囱。烟囱高 6.0m~7.0m,两烟囱用 12cm 厚的墙隔开,筑于后山墙 中间。 ⑤通风排湿设备 于两侧墙(距主火道 10cm 处)各均匀设置 5 个进气窗,每个进气窗 宽 20cm,高 15cm,内小外大呈喇叭状。于烘房房顶中线均匀设置排气筒 2~3 个,每个排 气筒低部口径为 40×40cm,上部口径为 30×30cm。排气筒底部与房顶齐平,高 1cm,底部 设开关闸板,上设遮雨冒。 ⑥装载设备 主火道上设烘架 8 层,距主火道 25cm,各层间距 20cm。烘架、烘盘均用 竹木制成,烘盘底有方格或条状空隙,以便透过热空气。 ⑦其它 走道宽度应便于烘盘的进出,一般为 80cm~100cm 宽。门高 180cm,宽 80cm~ 100cm,朝外开启。照明设备——于门的上方墙上砌筑朝内呈喇叭状的照明孔,内装电灯, 孔外嵌以双层玻璃。电线和开关均安于室外。测温测湿孔——于烘房前、中、后部,选择具 有代表性的地方安装干湿球温度表,以观测烘房内的温度和湿度。 这种烘房的主要缺点是干燥作用不均匀,因下层烘盘受热多和上部热空气积聚多,因而 上下层干燥快,中层干燥慢。所以在干燥过程中需倒换烘盘。因此劳动强度大,工作条件差

近年来改用隧道式的活动烘架,使劳动条件得到改善。 ⑶ 隧道式干制机 隧道式干制机是指干燥室为一狭长隧道形的空气对流式人工干制 机。原料铺放在运输设备上通过隧道而实现干燥。隧道可分为单隧道式双隧道式及多层隧道 式。干燥间一般长 12m~18m、宽 1.8m、高 1.8m~2.0m。在单隧道式干燥间的侧面或双隧 道式干燥间的中央有一加热间,其内装有加热器和吸风机,推动热空气进入干燥间,使原料 水分受热蒸发。湿空气一部分自排气孔排出,一部分回流到加热间使其余热得以利用。 根据原料运输设备及干燥介质的运动方向的异同,可将隧道式干制机分为逆流式、顺流 式和混合流式三种形式。 ①顺流式干制机 装原料的载车与空气运动方向相对,即载车沿轨道由低温高湿一端进 入,由高温低湿一端出来。随道两端温度分别为 40℃~50℃和 65℃~85℃。这种设备适用 于含糖量高、汁液粘稠的果疏,如桃、李、杏、葡萄等的干制。应当注意的是,干制后期的 温度不宜过高,否则会使原料烤焦,如桃、李、杏、梨等干制时最高温度不宜超过 72℃、 葡萄不宜超过 65℃。 ②顺流式干制机 装原料的载车与空气运动的方向相同,即原料从高温低湿(80℃~ 85℃)一端进入,而产品从低温高湿端(55℃~60℃)出来。这种干制机,适用于含水量较 多的蔬菜和切分的果品的干制。但由于干燥后期空气温度低且湿度高,因此有时不能将干制 品的水分减少到标准含量,应避免这种现象的发生。 ③混合式干制机 该机有两个加热器和两个鼓风机,分别设在隧道的两端,热风由两端 吹向中间,湿热空气从隧道中部集中排出一部分,另一部分回流利用(图 8-3)。混合式干 制机综合了逆流式与顺流式干制机的优点,克服了二者的不足。果蔬原料首先进入顺流隧道, 温度较高、风速较大的热风吹向原料,水分迅速蒸发。随着载车向前推进,温度渐低,湿度 较高,水分蒸发渐缓,也不会使果蔬因表面过快失水而结成硬壳。原料大部分水分干燥后, 被推入逆流隧道,温度渐升,湿度渐降,水分干燥较彻底。原料进入逆流隧道后,应控制好 空气温度,过高的温度会使原料烤焦和变色。 ⑷ 滚筒式干制机 这种干制机的干燥面是表面平滑的钢质滚筒。滚筒直径为 20cm~ 200cm,中空。滚筒内部通有热蒸气或热循环水等加热介质,滚筒表面温度可达 100℃以上。 使用蒸气时,表面温度可达 145℃左右。,原料布满于滚筒表面。滚筒转动一周,原料便可 干燥,然后由刮刀刮下并收集于滚筒下方的盛器中。这种干制机适于干燥液态、浆状或泥状 食品,如番茄汁、马铃薯片、果实制片等。 滚筒式干制机常见类型有:单滚筒、双滚筒和对装滚筒(图 8-4)。单滚筒干制机是 由独自运转的单一滚筒构成的。双滚筒干制机由对向运转和相互连接的滚筒构成,滚筒表面 物料厚度可由双筒之间的距离加以控制。对装滚筒干制机是由相距较远、转向相反、各自运 转的双滚筒构成。 ⑸ 带式干制机 传送带由金属网或相互连锁的漏孔板组成。原料铺在传送带上吸热干 燥。这种干制机用蒸气加热,暖管装在每层金属网的中间。新鲜空气从下层进入,通过暖气 管被加热。原料吸热后,水分蒸发,湿气由出气口排出。图 8-5 是四层传送带式干制机, 能够连续转动,当上层温度达到 70℃时,将原料从干制机顶部一端定时装入,随着传送带 的转动,原料从最上层渐次向下层移动,干燥完毕后,从最下层的出口送出。 ⑹ 喷雾干制机 喷雾干燥就是将液态或浆质态食品喷成雾状液滴,悬浮在热空气气流 中进行脱水干燥。喷雾干燥系统由空气加热器、干燥室、喷雾系统、产品收集装置和鼓风机 等组成。(图 8-6)该法干燥迅速,可连续化生产,操作简单,适用于热敏性食品及易于氧 化的食品的干制。几种蔬菜干制时,热空气在干燥间出口的适宜温度为:蕃茄 70℃-80℃, 菠菜几青豌豆 70℃~75℃,西葫芦 74℃~77℃。 ⑺ 冷冻升华干燥 冷冻升华干燥又称冷冻干燥或升华干燥。是使食品在冰点以下冷

近年来改用隧道式的活动烘架,使劳动条件得到改善。 ⑶ 隧道式干制机 隧道式干制机是指干燥室为一狭长隧道形的空气对流式人工干制 机。原料铺放在运输设备上通过隧道而实现干燥。隧道可分为单隧道式双隧道式及多层隧道 式。干燥间一般长 12m~18m、宽 1.8m、高 1.8m~2.0m。在单隧道式干燥间的侧面或双隧 道式干燥间的中央有一加热间,其内装有加热器和吸风机,推动热空气进入干燥间,使原料 水分受热蒸发。湿空气一部分自排气孔排出,一部分回流到加热间使其余热得以利用。 根据原料运输设备及干燥介质的运动方向的异同,可将隧道式干制机分为逆流式、顺流 式和混合流式三种形式。 ①顺流式干制机 装原料的载车与空气运动方向相对,即载车沿轨道由低温高湿一端进 入,由高温低湿一端出来。随道两端温度分别为 40℃~50℃和 65℃~85℃。这种设备适用 于含糖量高、汁液粘稠的果疏,如桃、李、杏、葡萄等的干制。应当注意的是,干制后期的 温度不宜过高,否则会使原料烤焦,如桃、李、杏、梨等干制时最高温度不宜超过 72℃、 葡萄不宜超过 65℃。 ②顺流式干制机 装原料的载车与空气运动的方向相同,即原料从高温低湿(80℃~ 85℃)一端进入,而产品从低温高湿端(55℃~60℃)出来。这种干制机,适用于含水量较 多的蔬菜和切分的果品的干制。但由于干燥后期空气温度低且湿度高,因此有时不能将干制 品的水分减少到标准含量,应避免这种现象的发生。 ③混合式干制机 该机有两个加热器和两个鼓风机,分别设在隧道的两端,热风由两端 吹向中间,湿热空气从隧道中部集中排出一部分,另一部分回流利用(图 8-3)。混合式干 制机综合了逆流式与顺流式干制机的优点,克服了二者的不足。果蔬原料首先进入顺流隧道, 温度较高、风速较大的热风吹向原料,水分迅速蒸发。随着载车向前推进,温度渐低,湿度 较高,水分蒸发渐缓,也不会使果蔬因表面过快失水而结成硬壳。原料大部分水分干燥后, 被推入逆流隧道,温度渐升,湿度渐降,水分干燥较彻底。原料进入逆流隧道后,应控制好 空气温度,过高的温度会使原料烤焦和变色。 ⑷ 滚筒式干制机 这种干制机的干燥面是表面平滑的钢质滚筒。滚筒直径为 20cm~ 200cm,中空。滚筒内部通有热蒸气或热循环水等加热介质,滚筒表面温度可达 100℃以上。 使用蒸气时,表面温度可达 145℃左右。,原料布满于滚筒表面。滚筒转动一周,原料便可 干燥,然后由刮刀刮下并收集于滚筒下方的盛器中。这种干制机适于干燥液态、浆状或泥状 食品,如番茄汁、马铃薯片、果实制片等。 滚筒式干制机常见类型有:单滚筒、双滚筒和对装滚筒(图 8-4)。单滚筒干制机是 由独自运转的单一滚筒构成的。双滚筒干制机由对向运转和相互连接的滚筒构成,滚筒表面 物料厚度可由双筒之间的距离加以控制。对装滚筒干制机是由相距较远、转向相反、各自运 转的双滚筒构成。 ⑸ 带式干制机 传送带由金属网或相互连锁的漏孔板组成。原料铺在传送带上吸热干 燥。这种干制机用蒸气加热,暖管装在每层金属网的中间。新鲜空气从下层进入,通过暖气 管被加热。原料吸热后,水分蒸发,湿气由出气口排出。图 8-5 是四层传送带式干制机, 能够连续转动,当上层温度达到 70℃时,将原料从干制机顶部一端定时装入,随着传送带 的转动,原料从最上层渐次向下层移动,干燥完毕后,从最下层的出口送出。 ⑹ 喷雾干制机 喷雾干燥就是将液态或浆质态食品喷成雾状液滴,悬浮在热空气气流 中进行脱水干燥。喷雾干燥系统由空气加热器、干燥室、喷雾系统、产品收集装置和鼓风机 等组成。(图 8-6)该法干燥迅速,可连续化生产,操作简单,适用于热敏性食品及易于氧 化的食品的干制。几种蔬菜干制时,热空气在干燥间出口的适宜温度为:蕃茄 70℃-80℃, 菠菜几青豌豆 70℃~75℃,西葫芦 74℃~77℃。 ⑺ 冷冻升华干燥 冷冻升华干燥又称冷冻干燥或升华干燥。是使食品在冰点以下冷