第九章果蔬原料的综合利用 第一节苹果的综合利用 一、概述 苹果皮渣是苹果加工罐头、果汁、果酱和果酒等剩余的下脚料,主要是由苹 果皮、果芯和部分果肉组成。我国是世界最大的苹果生产国,年产鲜果1113多 万吨,目前约有10%进行加工处理.加工数量逐年上升,出渣率20%一30%,总 产量十分可观。苹果渣是一种用途很广,使用价值和经济价值很高的宝贵资源。 国外许多苹果生产国把苹果渣除用作畜禽饲料外,还可深加工成许多种化工原料 产品,如酒精、柠檬酸、活性炭等。但是,因内许多苹果加工厂家对果渣的开发 与利用没有得到应有的重视,把大部分或全部果渣当作废物抛弃,既浪费资源, 又未获得最大经济效益,而且造成环境污染,十分可惜。 苹果渣的营养价值较高,据分析,风干的苹果渣粉含粗蛋白质4.4%、粗脂 肪4.8%、可溶性糖分62.8%、Ca0.11%、P0.10%,此外还含有维生素B、维 生素B和Fe、Mg、M血等微量元素,赖氨酸是玉米粉的l.7倍,稿氨酸是玉米粉 的2.75倍,其消化能为11.37×10J/kg,代谢能为9.32×10J/kg1.5-2.0kg 的苹果渣粉相当于1.0kg玉米粉的营养价值,以苹果皮渣为原料可制作苹果皮渣 饮料、饲料,并可提取膳食纤维、果胶以及苹果多酚等高附加值的新产品,以皮 渣及残次果为原料还可以加工出苹果醋等产品。 二、苹果皮渣深加工综合利用途径 (一)苹果皮饮料 苹果皮中纤维素含量是果肉中的2一3倍.且含有丰富的维生素等营养物质, 以苹果皮为原料,可以加工成营养丰富的饮料。 1.工艺流程 原料选择一→清洗→切块→配料→均质→脱色→杀菌→灌装→成品 2.技术要点 (1)原料处理 苹果加工后的果皮,立即除去虫害、药斑、腐烂部分、然后用0.5%盐酸溶 液清洗,再用清水冲洗。洗后用0.%柠檬酸溶液浸泡,以防果肉褐变。捞出果

1 第九章 果蔬原料的综合利用 第一节 苹果的综合利用 一、概述 苹果皮渣是苹果加工罐头、果汁、果酱和果酒等剩余的下脚料,主要是由苹 果皮、果芯和部分果肉组成。我国是世界最大的苹果生产国,年产鲜果 1113 多 万吨,目前约有 10%进行加工处理.加工数量逐年上升,出渣率 20%—30%,总 产量十分可观。苹果渣是一种用途很广,使用价值和经济价值很高的宝贵资源。 国外许多苹果生产国把苹果渣除用作畜禽饲料外,还可深加工成许多种化工原料 产品,如酒精、柠檬酸、活性炭等。但是,国内许多苹果加工厂家对果渣的开发 与利用没有得到应有的重视,把大部分或全部果渣当作废物抛弃,既浪费资源, 又未获得最大经济效益,而且造成环境污染,十分可惜。 苹果渣的营养价值较高,据分析,风干的苹果渣粉含粗蛋白质 4.4%、粗脂 肪 4.8%、可溶性糖分 62.8%、Ca0.11%、P0.10%,此外还含有维生素 B1、维 生素 B2和 Fe、Mg、Mn 等微量元素,赖氨酸是玉米粉的 1.7 倍,稿氨酸是玉米粉 的 2.75 倍,其消化能为 11.37×106 J/kg,代谢能为 9.32×106 J/kg。1.5—2.0kg 的苹果渣粉相当于 1.0kg 玉米粉的营养价值,以苹果皮渣为原料可制作苹果皮渣 饮料、饲料,并可提取膳食纤维、果胶以及苹果多酚等高附加值的新产品,以皮 渣及残次果为原料还可以加工出苹果醋等产品。 二、苹果皮渣深加工综合利用途径 (一)苹果皮饮料 苹果皮中纤维素含量是果肉中的 2—3 倍.且含有丰富的维生素等营养物质。 以苹果皮为原料,可以加工成营养丰富的饮料。 1.工艺流程 原料选择→清洗→切块→配料→均质→脱色→杀菌→灌装→成品 2.技术要点 (1)原料处理 苹果加工后的果皮,立即除去虫害、药斑、腐烂部分、然后用 0.5%盐酸溶 液清洗,再用清水冲洗。洗后用 0.%柠檬酸溶液浸泡,以防果肉褐变。捞出果

皮,切为1cm左右的小方块,然后迅速放入柠檬酸溶液中浸泡,在果皮加工过程 中,不得使用铁、锡金属器具。 (2)配料 按每千克果皮加水85kg,葡萄糖15kg,柠檬酸0.5kg,维生素C0.2kg的 比例把果皮与以上原料混合好,使葡萄糖彻底溶解。 (3)均质 利用高压均质机对混合物料进行均质,使果汁混合均匀.黏稠一致。 (4)脱色 由于苹果皮富含花青素,该色素很不稳定,对饮料的色泽有一定的影响,故 需除去。方法是:加人0.3%一0.4%含有黑曲霉制备的花青素酶(每克酶活力为 40U),边加边搅拌,调整PH值3一5,加热至55一60℃,40min.接着加0.1% 明胶分解物,使溶液呈现均一、稳定状态,最后冷却至室温。 (5)脱气 利用真空脱电机脱去空气,在82.65一85.32Kpa真空度下,脱气1一2min (6.)杀菌、灌装 采用高温短时杀菌法,在95℃下保温处理30s,然后进行无菌灌装即可。 3.质量标艰 (1)感官指标 淡黄色或稍带绿色,色泽稳定、均匀分布一、稳定状态,不透明、无明显沉淀、 无杂质、酸甜适口、口感浓厚、柔润,具有苹果特有的香气。 (2)理化指标 膳食纤维含量约1.4%一L.6%,Sn大于200mg/kg,Cu小于5g/kg,Pb 小于1mg/kg,As小于0.5mg/kg: (3)微生物指标 无致病菌检出。 (二)苹果果醋 利用残次苹果及皮渣加工果醋,可以提高果品的利用率,减少生产损失,增 加经济效益,工艺流程及加工技术如下。 1.果品及皮渣处理

2 皮,切为 1cm 左右的小方块,然后迅速放入柠檬酸溶液中浸泡,在果皮加工过程 中,不得使用铁、锡金属器具。 (2)配料 按每千克果皮加水 85kg,葡萄糖 15kg,柠檬酸 0.5 kg,维生素 C0.2kg 的 比例把果皮与以上原料混合好,使葡萄糖彻底溶解。 (3)均质 利用高压均质机对混合物料进行均质,使果汁混合均匀.黏稠—致。 (4)脱色 由于苹果皮富含花青素,该色素很不稳定,对饮料的色泽有一定的影响,故 需除去。方法是:加人 0.3%一 0.4%含有黑曲霉制备的花青素酶(每克酶活力为 40U),边加边搅拌,调整 PH 值 3 一 5,加热至 55—60℃,40min.接着加 0.1% 明胶分解物,使溶液呈现均一、稳定状态,最后冷却至室温。 (5)脱气 利用真空脱电机脱去空气,在 82.65—85.32Kpa 真空度下,脱气 1—2min。 (6.)杀菌、灌装 采用高温短时杀菌法,在 95℃下保温处理 30s,然后进行无菌灌装即可。 3.质量标艰 (1)感官指标 淡黄色或稍带绿色,色泽稳定、均匀分布一、稳定状态,不透明、无明显沉淀、 无杂质、酸甜适口、口感浓厚、柔润,具有苹果特有的香气。 (2)理化指标 膳食纤维含量约 1.4%—1.6%,Sn 大于 200mg/kg,Cu 小于 5 mg/kg,Pb 小于 1 mg/kg,As 小于 0.5 mg/kg。 (3)微生物指标 无致病菌检出。 (二)苹果果醋 利用残次苹果及皮渣加工果醋,可以提高果品的利用率,减少生产损失,增 加经济效益,工艺流程及加工技术如下。 1.果品及皮渣处理

先剔除虫果及腐烂部分,然后洗净放入木制或不锈钢用具中捣碎 2.拌料 在捣碎的果料中掺入麸皮,用量以手握原料能从指缝中挤出水为宜。再在拌 好的原料中加入总量为3%的麸皮,搅拌均匀后堆成高1.0一1.5的馒头形。 3.发酵 每日倒料1一2次,温度控制在35℃左右。温度低时,可用棚膜覆盖保温。 约经1015d原料发出醋香味,温度同时下降时,装入陶瓷缸,加盖后熟。 4.淋醋 后熟1周后,加入与料同重的水,浸泡4一5h,然后淋醋。 5.杀菌贮藏 果醋淋出装瓶后,在60一70℃下杀南10min,即可贮藏。 (三)提取果胶 苹果渣含果胶15%-18%(干基),是制备果胶的良好资源。以苹果渣为原 料,采用先进的加工技术,提取果胶,应用于食品、药品等领域,不仅可以极大 地提高苹果的附加值,还可解决苹果加工企业苹果渣造成的环境污染,具有重要 的意义。 (四)提取膳食纤维 苹果皮渣(干基)中的膳食纤维含量可达到30%一38%左右,是制备膳食纤维 的良好资源。以苹果皮渣为原料,采用先进的加工技术,经适当的活化处理,可 制备出高活性的苹果膳食纤维。苹果膳食纤维中水溶性与不溶性膳食纤维比例适 当,具有较高的吸水性和持水力,功能作用明显。添加到面制品、饮料、肉制品 等食品中,不影响食品的品质,并有一定的改善作用,可作为糖尿病人专用食品 减肥食品、中老年食品、保健食品、强化食品、特殊营养食品等。 (五)提取苹果多酚 苹果中富含维生素、矿物质、黄酮类、酚类等多种生物活性物质,具有预防 多种疾病的作用,其中原花青素为苹果中主要的酚类物质。原花青素 (proanthocyanidin,PC)是由不同数量的儿茶素或表儿茶素缩合而成,具有抗氧 化、抗腹泻、抗溃疡、抗抑郁、抗癌、抗突变、抑菌、防辐射、降血压、清除自 由基及促进毛发生长等多种疗效。苹果皮渣中含有丰富的多酚类物质,以苹果皮 3

3 先剔除虫果及腐烂部分,然后洗净放入木制或不锈钢用具中捣碎。 2.拌料 在捣碎的果料中掺入麸皮,用量以手握原料能从指缝中挤出水为宜。再在拌 好的原料中加入总量为 3%的麸皮,搅拌均匀后堆成高 1.0 一 1.5m 的馒头形。 3.发酵 每日倒料 1—2 次,温度控制在 35℃左右。温度低时,可用棚膜覆盖保温。 约经 10~15d 原料发出醋香味,温度同时下降时,装入陶瓷缸,加盖后熟。 4.淋醋 后熟 1 周后,加入与料同重的水,浸泡 4—5h,然后淋醋。 5.杀菌贮藏 果醋淋出装瓶后,在 60 一 70℃下杀菌 10min,即可贮藏。 (三)提取果胶 苹果渣含果胶 15%-18%(干基),是制备果胶的良好资源。以苹果渣为原 料,采用先进的加工技术,提取果胶,应用于食品、药品等领域,不仅可以极大 地提高苹果的附加值,还可解决苹果加工企业苹果渣造成的环境污染,具有重要 的意义。 (四)提取膳食纤维 苹果皮渣(干基)中的膳食纤维含量可达到 30%一 38%左右,是制备膳食纤维 的良好资源。以苹果皮渣为原料,采用先进的加工技术.经适当的活化处理,可 制备出高活性的苹果膳食纤维。苹果膳食纤维中水溶性与不溶性膳食纤维比例适 当,具有较高的吸水性和持水力,功能作用明显.添加到面制品、饮料、肉制品 等食品中,不影响食品的品质,并有一定的改善作用,可作为糖尿病人专用食品、 减肥食品、中老年食品、保健食品、强化食品、特殊营养食品等。 (五)提取苹果多酚 苹果中富含维生素、矿物质、黄酮类、酚类等多种生物活性物质,具有预防 多 种 疾病 的作 用, 其 中原 花青 素为 苹果 中主 要 的酚 类物 质。 原花 青 素 (proanthocyanidin,PC)是由不同数量的儿茶素或表儿茶素缩合而成,具有抗氧 化、抗腹泻、抗溃疡、抗抑郁、抗癌、抗突变、抑菌、防辐射、降血压、清除自 由基及促进毛发生长等多种疗效。苹果皮渣中含有丰富的多酚类物质,以苹果皮

渣为原料提取苹果多酚,不仅可以解决环境污染的问题,还可带来巨大的经济效 益和社会效益。 (六)提取苹果皮色素 红色苹果加工后剩余的皮籽色泽紫红,是提取苹果皮色素的良好资源。苹果 皮色素易溶于水、甲醇、乙醇等极性溶剂中,不溶于苯、石油醚等非极性溶剂中, pH值4一4.5色泽鲜红,pH值升高色泽变绿,碱性条件下为亮绿色。苹果皮色 素耐氧化,常见金属离子及食品添加刑对其色泽基本无影响,但耐热性、耐还原 性较差,它可用于酸性食品的着色。因此是一类极具开发潜力的天然色素。 (七)苹果皮渣饲料的加工与应用 苹果渣经过适当加工处理即可用作畜禽的饲料,苹果渣用于饲料,可以鲜饲、 青贮或制成于粉。利用苹果渣粉配制配(混)合饲料,可以取代部分玉米和麸皮 适当补充油饼(粕)类蛋白质饲料。根据我国畜禽饲养水平及其饲料情况,苹果渣 粉在配(混)合饲料中的配合比例建议为:仔猪日粮中占3%一7%、育肥猪日粮 占10%一25%、雏鸡日粮占2%一4%、育成鸡日粮占3%一5%、牛羊精料补 充料中占10%一25%。另外,在牛羊切短的饲草中还可以增添部分苹果粉。 据研究表明,用苹果渣粉取代部分浓缩料喂育肥猪,结果平均日增重达 550g,每千克增重消耗的饲料比对照组少0.6kg:又据试验,雏鸡日粮中添加 1.5%一3.0%的苹果渣粉,可提高增重25%一27%。 苹果渣粉具有特殊的果香气味,饲喂畜禽时要由少到多逐渐提高搭配比例, 一般需经5一7则可习惯采食。苹果渣原料中如果含种子较多,则苹果渣粉在日 粮中的配合比例应适当减少。否则,由于种子含的单宁(揉酸)较多,影响其适口 性和饲喂效果。除此之外,苹果皮渣还可生产酒精、单细胞蛋白等产品。 第二节葡萄的综合利用 一、葡萄籽油提取技术 (一)葡萄籽的化学成分 葡萄籽一般化学成分见表9-一1,葡萄籽中所含的氨基酸种类丰富,合有16 种氨基酸,其中必需氨基酸有7种,且总氨基酸含量较高,为7.76%。葡萄籽 中的元素含量也十分丰富,常量元素中K、Ca、P元素含量较高,而Na元素含量 低,微量元素中Fe、Mn、Cu、Zn等营养元素含量均较高,尤其是Fe元素含量几

4 渣为原料提取苹果多酚,不仅可以解决环境污染的问题,还可带来巨大的经济效 益和社会效益。 (六)提取苹果皮色素 红色苹果加工后剩余的皮籽色泽紫红,是提取苹果皮色素的良好资源。苹果 皮色素易溶于水、甲醇、乙醇等极性溶剂中,不溶于苯、石油醚等非极性溶剂中, pH 值 4—4.5 色泽鲜红,pH 值升高色泽变绿,碱性条件下为亮绿色。苹果皮色 素耐氧化,常见金属离子及食品添加刑对其色泽基本无影响,但耐热性、耐还原 性较差,它可用于酸性食品的着色.因此是一类极具开发潜力的天然色素。 (七)苹果皮渣饲料的加工与应用 苹果渣经过适当加工处理即可用作畜禽的饲料,苹果渣用于饲料,可以鲜饲、 青贮或制成于粉。利用苹果渣粉配制配(混)合饲料,可以取代部分玉米和麸皮, 适当补充油饼(粕)类蛋白质饲料。根据我国畜禽饲养水平及其饲料情况,苹果渣 粉在配(混)合饲料中的配合比例建议为:仔猪日粮中占 3%一 7%、育肥猪日粮 占 10%一 25%、雏鸡日粮占 2%一 4%、育成鸡日粮占 3%一 5%、牛羊精料补 充料中占 10%一 25%。另外,在牛羊切短的饲草中还可以增添部分苹果粉。 据研究表明,用苹果渣粉取代部分浓缩料喂育肥猪,结果平均日增重达 550g,每千克增重消耗的饲料比对照组少 0.6kg;又据试验,雏鸡日粮中添加 1.5%一 3.0%的苹果渣粉,可提高增重 25%一 27%。 苹果渣粉具有特殊的果香气味,饲喂畜禽时要由少到多逐渐提高搭配比例, 一般需经 5—7d 则可习惯采食。苹果渣原料中如果含种子较多,则苹果渣粉在日 粮中的配合比例应适当减少。否则,由于种子含的单宁(揉酸)较多,影响其适口 性和饲喂效果。除此之外,苹果皮渣还可生产酒精、单细胞蛋白等产品。 第二节 葡萄的综合利用 一、葡萄籽油提取技术 (一)葡萄籽的化学成分 葡萄籽一般化学成分见表 9—1,葡萄籽中所含的氨基酸种类丰富,合有 16 种氨基酸,其中必需氨基酸有 7 种,且总氨基酸含量较高,为 7.76%。葡萄籽 中的元素含量也十分丰富,常量元素中 K、Ca、P 元素含量较高,而 Na 元素含量 低,微量元素中 Fe、Mn、Cu、Zn 等营养元素含量均较高,尤其是 Fe 元素含量几

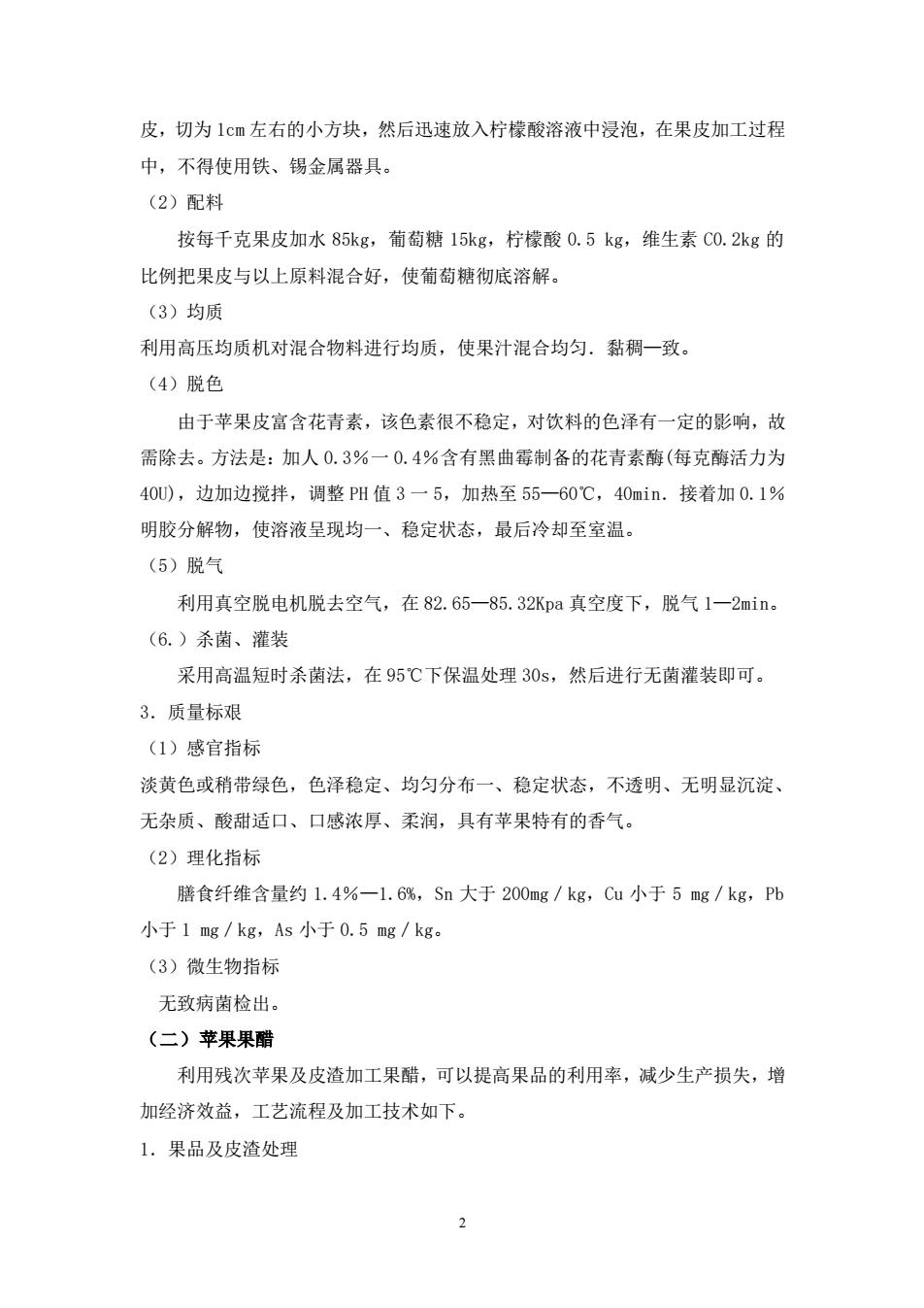

乎与常量元素相当,而Pd、Cd等重金属未检出。这表明葡萄籽中含有多种营养 保健成分,具有较高的开发利用价值。 表91葡萄籽一般化学成分含量/% 成分水分 灰分粗脂肪 粗蛋白租纤维 含量11.1011.97 10.15 8.9623.16 (二)葡萄籽油营养价值 在葡萄酒生产过程中,会产生占葡萄总量3%一4%的葡萄籽,这些葡萄籽 作为酿酒的副产物,如不加以利用,不但危害环境,污染空气.而且也是一个极 大的浪费。葡萄籽中含有13%一17%的油脂,营养极为丰富,葡萄籽油中的ā 庚烯醛、B-庚烯醇、2,4一癸二烯醛、9,12一十八碳二烯酸和苯乙醇皆具有 定的生理活性,占葡萄籽油已鉴出组分质量的36.96%。此外葡萄籽油中还含 有20多种矿物元素和维生素A、维生素D、维生素E、维生素P、维生素K等多 种维生素,植物甾醇(无甲基甾醇)含量可达500mg/100g,生育三烯酚含量丰富 其中α-生育三烯酚为19一46g/100g,Y一生育三烯酚为22-36g/100g。 生育酚可以治病、防病及抗衰老,对于增强体质、增黑毛发有效。葡萄籽油不皂 化物中含有6%一32%的烃类,链长从C:一C,其中含有角鲨烯和二十碳多不 饱和烃。不皂化物中还存在约7%一24%的萜类和脂肪醇,如20一28个碳的直 链脂肪醇、B一香树素、α一香树素等。葡萄籽油经动物急性毒性、蓄积毒性、 亚急性、致突变、致畸试验,已被证明无毒无致癌成分,宜长期食用。葡萄籽油 具有营养脑神经细胞、调节植物神经、消除血清胆固醇、治疗心血管疾病和润肤 作用,并且与洗净剂和表面活性剂有良好的配伍性,可广泛用于化妆品行业,用 于头发护理、造型,赋予头发丝般光泽,并促进毛发生长。还可用于高级烹调油、 调和油,提高亚油酸含量,并可作为保健食品和化妆品的基础油等。 葡萄籽油的脂肪酸组成中不饱和脂肪酸达90%以上,其中亚油酸占76.5%, 比核桃油、红花籽油的含量还高。 在国外,葡萄籽油主要用作婴儿和老年人的高级营养油,高空作业和飞行人 员的高级保健油。据统计,全世界年产葡萄籽2082万吨,可产油291万吨。生 产葡萄酒最多的国家如意大利、法国已有80%以上的葡萄籽得到了利用。我国 5

5 乎与常量元素相当,而 Pd、Cd 等重金属未检出。这表明葡萄籽中含有多种营养 保健成分,具有较高的开发利用价值。 表 9-1 葡萄籽一般化学成分含量/% (二)葡萄籽油营养价值 在葡萄酒生产过程中,会产生占葡萄总量 3%-4%的葡萄籽,这些葡萄籽 作为酿酒的副产物,如不加以利用,不但危害环境,污染空气.而且也是一个极 大的浪费。葡萄籽中含有 13%-17%的油脂,营养极为丰富,葡萄籽油中的α- 庚烯醛、β-庚烯醇、2,4—癸二烯醛、9,12—十八碳二烯酸和苯乙醇皆具有一 定的生理活性,占葡萄籽油已鉴出组分质量的 36.96%。此外葡萄籽油中还含 有 20 多种矿物元素和维生素 A、维生素 D、维生素 E、维生素 P、维生素 K 等多 种维生素,植物甾醇(无甲基甾醇)含量可达 500mg/100g,生育三烯酚含量丰富, 其中α-生育三烯酚为 19 一 46 mg/100g,γ—生育三烯酚为 22—36 mg/100g。 生育酚可以治病、防病及抗衰老,对于增强体质、增黑毛发有效。葡萄籽油不皂 化物中含有 6%一 32%的烃类,链长从 C14—C31,其中含有角鲨烯和二十碳多不 饱和烃。不皂化物中还存在约 7%一 24%的萜类和脂肪醇,如 20—28 个碳的直 链脂肪醇、β—香树素、α—香树素等。葡萄籽油经动物急性毒性、蓄积毒性、 亚急性、致突变、致畸试验,已被证明无毒无致癌成分,宜长期食用。葡萄籽油 具有营养脑神经细胞、调节植物神经、消除血清胆固醇、治疗心血管疾病和润肤 作用,并且与洗净剂和表面活性剂有良好的配伍性,可广泛用于化妆品行业,用 于头发护理、造型,赋予头发丝般光泽,并促进毛发生长。还可用于高级烹调油、 调和油,提高亚油酸含量,并可作为保健食品和化妆品的基础油等。 葡萄籽油的脂肪酸组成中不饱和脂肪酸达 90%以上,其中亚油酸占 76.5%, 比核桃油、红花籽油的含量还高。 在国外,葡萄籽油主要用作婴儿和老年人的高级营养油,高空作业和飞行人 员的高级保健油。据统计,全世界年产葡萄籽 2082 万吨,可产油 291 万吨。生 产葡萄酒最多的国家如意大利、法国已有 80%以上的葡萄籽得到了利用。我国

年产葡萄120多万吨,其中80%以上用于酿酒,仅下脚料每年就可产葡萄籽42 万吨,若充分加以利用,可得油5880t。 (三)葡萄籽油提取技术 葡萄籽油的制取方法主要有以下3种工艺:压榨法、溶剂浸出法和超临界 C02萃取法,压榨法制油得率低,超临界C02萃取法是近几年发展起来的一种新 技术,目前多采用浸出法提取葡萄籽油,因此本节在重点介绍溶剂浸出法生产葡 萄籽油的基础上,对超临界C02萃取法生产葡萄籽油的工艺技术也进行详细论 述,供读者和生产企业参考 1.溶剂浸出法生产葡萄籽油 (1)工艺流程 葡萄籽一烘干→清理一剥壳分离→破碎一软化→轧坯→烘干→浸出→过滤 →脱酸→脱色→脱臭→精制葡萄籽油 (2)操作要点 ①预处理葡萄酿酒下脚料挤压去水后,经晒干或烘干,通过分离设备分离出籽 葡萄籽经筛选除去灰尘、磁性金属物等杂质,用剥壳机脱除30%一60%的硬外 壳,壳可提取单宁,仁与部分壳用粉碎机破碎。含壳越少,出油率超高,因为含 壳量越少,饼粕则少,因而饼粕中带走的油也就越少,出油率愈高。另外,饼粕 由于含壳少纤维素大大降低,相应地蛋白质含量提高,饼粕的营养价值也提高。 葡萄经轧汁后去皮烘干的葡萄籽,经清理筛选除杂质后去破碎机破为2一4 瓣,去软化锅软化,软化水分控制在18%一20%,加温至85℃,停留时间40 一45min,然后进轧坯机轧坯.坯片的厚度保证在0.4nm,然后进平板烘干机去 调节水分,使进浸出器的葡萄籽坯水分控制在12%以下.采用平转浸出器进行 浸出提油,获得毛葡萄籽油。 ②浸出采用四号溶剂浸出技术,四号溶剂主要成分为丁烷或丁烷和丙烷按比例 组成的混合物。该技术是油脂工业新兴的一项浸出制油技术,它是利用丁烷、丙 烷沸点低,常温常压下是气态,降压、低温下易与物料和油脂分离的特性,从植 物油料中尤其是特种植物油料或香精中萃取、分离油脂。四号溶剂浸出技术与传 统的六号溶剂浸出法相比,最大的优点是常温浸出、低温脱溶,克服了传统溶剂 浸出法在分离过程中需要蒸馏加热的缺点,对热敏性物质的破坏性小,防止了油

6 年产葡萄 120 多万吨,其中 80%以上用于酿酒,仅下脚料每年就可产葡萄籽 42 万吨,若充分加以利用,可得油 5880t。 (三)葡萄籽油提取技术 葡萄籽油的制取方法主要有以下 3 种工艺:压榨法、溶剂浸出法和超临界 CO2 萃取法,压榨法制油得率低,超临界 CO2 萃取法是近几年发展起来的一种新 技术,目前多采用浸出法提取葡萄籽油,因此本节在重点介绍溶剂浸出法生产葡 萄籽油的基础上,对超临界 CO2 萃取法生产葡萄籽油的工艺技术也进行详细论 述,供读者和生产企业参考。 1.溶剂浸出法生产葡萄籽油 (1)工艺流程 葡萄籽→烘干→清理→剥壳分离→破碎→软化→轧坯→烘干→浸出→过滤 →脱酸→脱色→脱臭→精制葡萄籽油 (2)操作要点 ①预处理 葡萄酿酒下脚料挤压去水后,经晒干或烘干,通过分离设备分离出籽。 葡萄籽经筛选除去灰尘、磁性金属物等杂质,用剥壳机脱除 30%一 60%的硬外 壳,壳可提取单宁,仁与部分壳用粉碎机破碎。含壳越少,出油率超高,因为含 壳量越少,饼粕则少,因而饼粕中带走的油也就越少,出油率愈高。另外,饼粕 由于含壳少纤维素大大降低,相应地蛋白质含量提高,饼粕的营养价值也提高。 葡萄经轧汁后去皮烘干的葡萄籽,经清理筛选除杂质后去破碎机破为 2—4 瓣,去软化锅软化,软化水分控制在 18%一 20%,加温至 85℃,停留时间 40 一 45min,然后进轧坯机轧坯.坯片的厚度保证在 0.4mm,然后进平板烘干机去 调节水分,使进浸出器的葡萄籽坯水分控制在 12%以下.采用平转浸出器进行 浸出提油,获得毛葡萄籽油。 ②浸出 采用四号溶剂浸出技术,四号溶剂主要成分为丁烷或丁烷和丙烷按比例 组成的混合物。该技术是油脂工业新兴的一项浸出制油技术,它是利用丁烷、丙 烷沸点低,常温常压下是气态,降压、低温下易与物料和油脂分离的特性,从植 物油料中尤其是特种植物油料或香精中萃取、分离油脂。四号溶剂浸出技术与传 统的六号溶剂浸出法相比,最大的优点是常温浸出、低温脱溶,克服了传统溶剂 浸出法在分离过程中需要蒸馏加热的缺点,对热敏性物质的破坏性小,防止了油

脂氧化、酸败,粕和油中溶剂残留低。 浸出在常温下进行,粕和混合油脱溶过程基本上也是在常温或不高于40℃ 的条件下进行的,不会对葡萄籽粕中的低聚原花青素(OC)和油脂中多种微量元 素造成破坏。生产工艺是间歇罐组式逆流浸出,一般采用四浸,即第一、二、三 遍浸出用前一罐的二、三、四遍浸出的混合油,最后一遍用新鲜溶剂浸出。第 遍浸出的混合油用泵打到混合油蒸发罐,进行蒸发,二、三、四遍混合油用泵打 到下一浸出罐(或者混合油暂存罐)进行一、二、三遍浸出。每遍浸泡30mi,在 浸泡当中,可以适当进行搅拌,以加速溶剂分子和油脂分子间的对流扩散,提高 浸出效率,但不能搅拌太快、太频繁,以免造成料胚过多破碎.粉末度增加,影 响浸出的渗透性。浸出压力0.4一0.8MPa,温度室温,料液比按1:(1.3一1.5), 最后粕中残油在1.0%以下,最低达到0.45%。 ③湿粕脱溶湿粕脱溶是本工艺技术的关键步骤之一,利用压力降低时四号溶剂 由液态变成气态,经压缩机压缩冷凝后变成液态的性质。在溶剂挥发过程中,需 吸收潜热、此过程需从外界补充一定热量.维持脱溶温度在40℃左右,保证粕 中OPC有效成分不因受热氧化而变性。 ④混合油脱溶混合油脱溶温度控制在20一40℃,为了不使油脂中热敏性物质 遭到高温破坏,脱溶加热不用蒸汽直接对蒸发设备(一般为蒸发罐)加热。而是用 蒸汽加热水,再用热水通过盘管加热混合油。最终控制在40℃以下。先用压缩 机脱溶,随着混合油浓度升高,蒸发罐压力越来越低,待压力降到OMP后,改 用真空泵脱出残溶,最终毛油溶剂残留量达到1mg/kg。 ⑤精炼葡萄籽毛油含有色素,颜色呈绿色或黄绿色,并含有脂溶性杂质和其他 杂质而略显浑浊,还含有游离脂肪酸等。上述杂质直接影响着油品质量和食用价 值.必须对其进行精制加工,才能得到有益于人体健康的营养油。一般采用如下 工艺精制葡萄籽油: 毛油→过滤一脱酸一→水洗一→干燥一脱色→脱臭→精制葡萄籽油 脱酸方法为:取毛油,测定酸价.按酸价稍过量加质量分数为4%NoH溶液, 将毛油打进炼油锅中进行脱酸,电动搅拌,离心,清油用温水洗至H值中性, 加热挥发净水分即可达到脱酸的目的。脱酸后的毛油按油重加入4%活性炭与活 性白土,80一90℃进行保温脱色,过滤,滤液高温真空脱臭,得到浅黄色精炼 >

7 脂氧化、酸败,粕和油中溶剂残留低。 浸出在常温下进行,粕和混合油脱溶过程基本上也是在常温或不高于 40℃ 的条件下进行的,不会对葡萄籽粕中的低聚原花青素(OPC)和油脂中多种微量元 素造成破坏。生产工艺是间歇罐组式逆流浸出,一般采用四浸,即第一、二、三 遍浸出用前一罐的二、三、四遍浸出的混合油,最后一遍用新鲜溶剂浸出。第一 遍浸出的混合油用泵打到混合油蒸发罐,进行蒸发,二、三、四遍混合油用泵打 到下一浸出罐(或者混合油暂存罐)进行一、二、三遍浸出。每遍浸泡 30min,在 浸泡当中,可以适当进行搅拌,以加速溶剂分子和油脂分子间的对流扩散,提高 浸出效率,但不能搅拌太快、太频繁,以免造成料胚过多破碎.粉末度增加,影 响浸出的渗透性。浸出压力 0.4 一 0.8MPa,温度室温,料液比按 1:(1.3—1.5), 最后粕中残油在 1.0%以下,最低达到 0.45%。 ③湿粕脱溶 湿粕脱溶是本工艺技术的关键步骤之一,利用压力降低时四号溶剂 由液态变成气态.经压缩机压缩冷凝后变成液态的性质。在溶剂挥发过程中.需 吸收潜热、此过程需从外界补充一定热量.维持脱溶温度在 40℃左右,保证粕 中 OPC 有效成分不因受热氧化而变性。 ④混合油脱溶 混合油脱溶温度控制在 20 一 40℃,为了不使油脂中热敏性物质 遭到高温破坏,脱溶加热不用蒸汽直接对蒸发设备(一般为蒸发罐)加热。而是用 蒸汽加热水,再用热水通过盘管加热混合油。最终控制在 40℃以下。先用压缩 机脱溶,随着混合油浓度升高,蒸发罐压力越来越低,待压力降到 0MPa 后,改 用真空泵脱出残溶,最终毛油溶剂残留量达到 1mg/kg。 ⑤精炼 葡萄籽毛油含有色素,颜色呈绿色或黄绿色,并含有脂溶性杂质和其他 杂质而略显浑浊,还含有游离脂肪酸等。上述杂质直接影响着油品质量和食用价 值.必须对其进行精制加工,才能得到有益于人体健康的营养油。一般采用如下 工艺精制葡萄籽油: 毛油→过滤→脱酸→水洗→干燥→脱色→脱臭→精制葡萄籽油 脱酸方法为:取毛油,测定酸价.按酸价稍过量加质量分数为 4%NaoH 溶液, 将毛油打进炼油锅中进行脱酸,电动搅拌,离心,清油用温水洗至 pH 值中性, 加热挥发净水分即可达到脱酸的目的。脱酸后的毛油按油重加入 4%活性炭与活 性白土,80 一 90℃进行保温脱色.过滤,滤液高温真空脱臭,得到浅黄色精炼

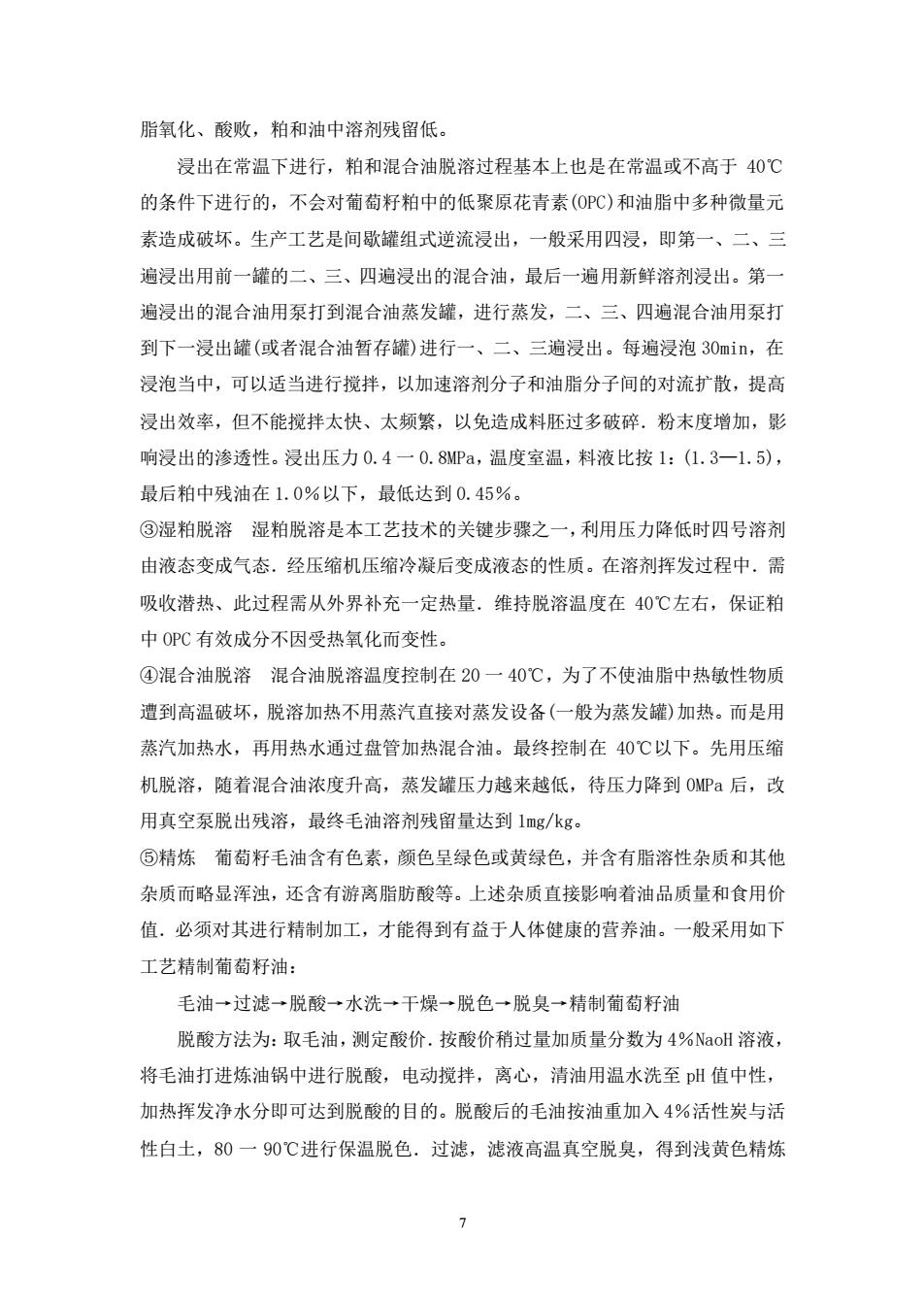

葡萄籽油。 2.葡萄籽油超临界C02萃取技术 采用压榨法和溶剂浸出法提取葡萄籽油,或多或少地均存在这样或那样的弊 端。超临界流体萃取技术是近年来新兴的一门食品工程高新技术,超临界流体以 其特有的理化性质、无可比拟的优点受到了各行各业的重视并被不断地加以应 用。超临界C02的特殊性质决定了其在提油、萃取天然成分等非极性物质方面具 有独特的优越性一一速度快、产率高、油脂色泽浅,脱酸、脱色、脱蜡、脱臭等 在萃取器内一次完成。现在,超临界流体技术的基础性和应用性研究正处于一个 高潮,将这一技术用于油脂等非极性天然成分萃取的研究和报道己很多,但将其 用于葡萄籽油萃取日前尚未实现产业化.因此,探讨葡萄籽油超临界C02萃取的 最佳原料预处理方式及工艺参数对于葡萄籽油的开发、能源节约、环境保护将具 有积极的意义。 采用超临界C02萃取葡萄籽油的工艺技术如下:葡萄籽经干燥、粉碎后进入 萃取釜,C02由高压泵加压至28WPa,经过换热器加温至35℃左右,使其成为既 具有气体的扩散性而又有液体密度的超临界流体,该流体通过萃取釜苹取出葡萄 籽油后、进入第一级分离柱,经减压至10MPa,升温至65℃,由于压力降低,C02 流体密度减小,溶解能力降低,葡萄籽油便被分离出来。C02流体在第二级分离 釜进一步经减压,葡萄籽中的水分,游离脂肪酸便全部析出,纯C02由冷凝器冷 凝,进入储罐后,再由高压泵加压,如此循环使用,如图6一1所示。超临界C02 流体技术萃取葡萄籽油的最适条件为:粉碎度40目、水分含量4.52%、湿蒸 处理、萃取压力28MPa、温度35℃、C02流容比8一9、萃取时间80min 图9一1超临界C02萃取装置工艺流程图

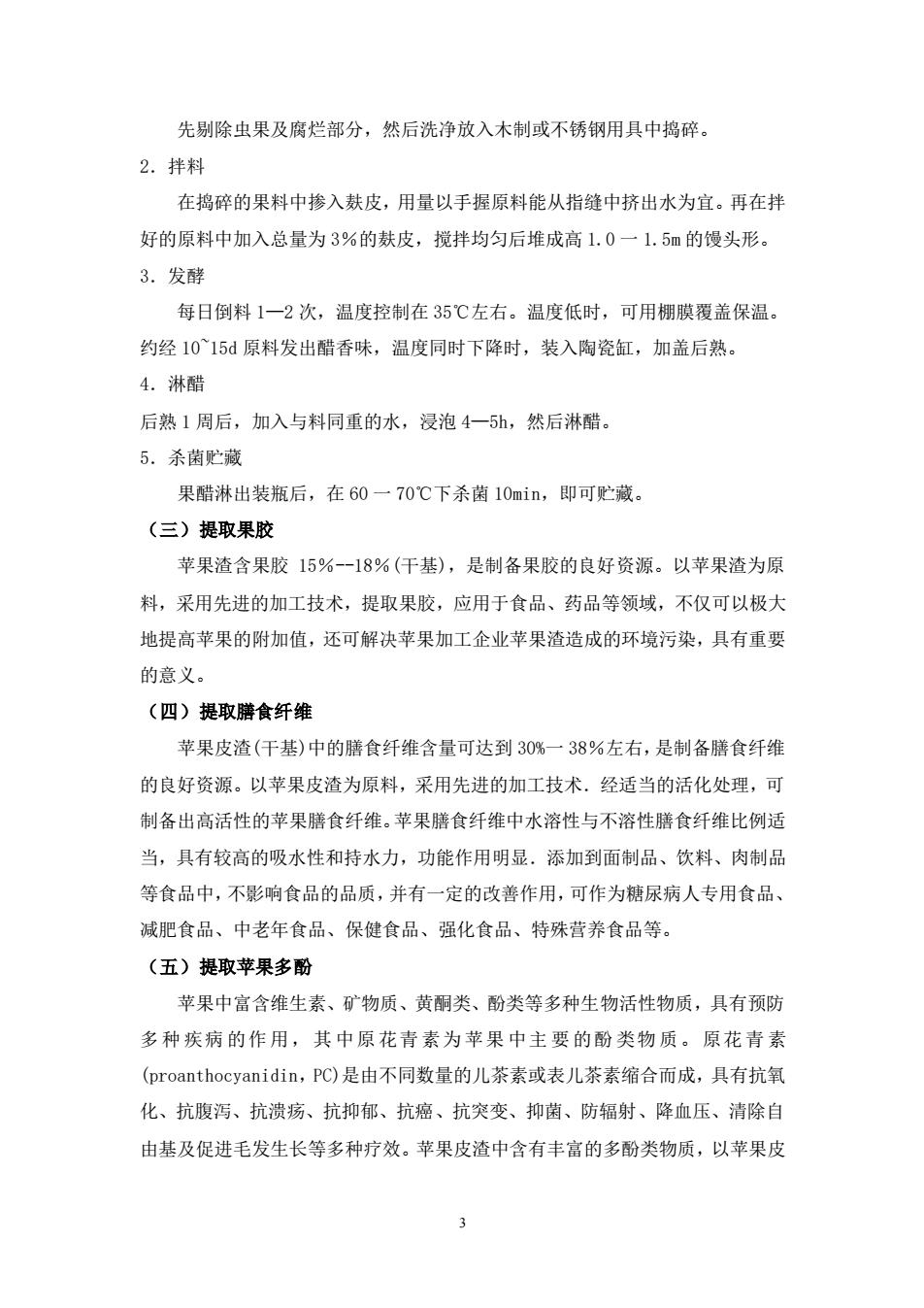

8 葡萄籽油。 2.葡萄籽油超临界 CO2 萃取技术 采用压榨法和溶剂浸出法提取葡萄籽油,或多或少地均存在这样或那样的弊 端。超临界流体萃取技术是近年来新兴的一门食品工程高新技术,超临界流体以 其特有的理化性质、无可比拟的优点受到了各行各业的重视并被不断地加以应 用。超临界 CO2 的特殊性质决定了其在提油、萃取天然成分等非极性物质方面具 有独特的优越性—一速度快、产率高、油脂色泽浅,脱酸、脱色、脱蜡、脱臭等 在萃取器内一次完成。现在,超临界流体技术的基础性和应用性研究正处于一个 高潮,将这一技术用于油脂等非极性天然成分萃取的研究和报道已很多,但将其 用于葡萄籽油萃取日前尚未实现产业化.因此,探讨葡萄籽油超临界 CO2 萃取的 最佳原料预处理方式及工艺参数对于葡萄籽油的开发、能源节约、环境保护将具 有积极的意义。 采用超临界 CO2 萃取葡萄籽油的工艺技术如下:葡萄籽经干燥、粉碎后进入 萃取釜,CO2 由高压泵加压至 28MPa,经过换热器加温至 35℃左右,使其成为既 具有气体的扩散性而又有液体密度的超临界流体,该流体通过萃取釜苹取出葡萄 籽油后、进入第一级分离柱,经减压至 10MPa,升温至 65℃,由于压力降低,CO2 流体密度减小,溶解能力降低,葡萄籽油便被分离出来。CO2 流体在第二级分离 釜进一步经减压,葡萄籽中的水分,游离脂肪酸便全部析出,纯 CO2 由冷凝器冷 凝,进入储罐后,再由高压泵加压,如此循环使用,如图 6—1 所示。超临界 CO2 流体技术萃取葡萄籽油的最适条件为:粉碎度 40 目、水分含量 4.52%、湿蒸 处理、萃取压力 28MPa、温度 35℃、C02 流容比 8—9、萃取时间 80min。 图 9—1 超临界 CO2 萃取装置工艺流程图

1一C02钢瓶:2一储罐:3一第一分离柱:4一第二分离柱目: 5-冷凝器:6,9,10一换热器;7一萃取釜:8一高压泵 二、葡萄籽提取物及原花青素提取技术 (一)葡萄籽提取物特性 葡萄籽提取物是由葡萄籽提取的多酚类物质,主要活性成分是原花青素 (procyanidins,PC)的低分子量聚合体,是食用产品。它是一种强力的抗氧化剂 一种高效的自由基清除剂,用于食物增补剂,健康食品和化妆品等。葡萄籽提取 物是纯天然物质,是迄今发现的植物来源的最高效的抗氧化剂之一,体内和体外 试验表明,葡萄籽提取物的抗氧化效果是维生素C和维生素E的30-50倍。 (二)PC提取技术 1.工艺流程 有机溶剂提取P℃的提取率较高,但该方法将恶臭的脂溶性成分也同时提取 出来.增加了精制工序,回收溶剂成本很高。因此,目前趋向于采用水、乙醇等 溶剂的提取方法。其工艺流程如下, 葡萄籽→烘干一清理一剥壳分离→破碎→软化一轧坯一→烘干→水、乙醇 浸提→过滤→脱酸一脱色一→脱臭一葡萄籽提取物一浓缩一液体P℃粉末化一固 体PC P℃浓缩液含量达到4%-5%时,就可以根据不同的用途,如作为果汁饮料 等的抗氧化剂,既可将该浓缩液制成液体产品,也可将浓缩液采用简单的再浓缩 和干燥方法制取粉末干燥产品,如果采用进一步再精制方法,可制得更高纯度的 PC,用于更高层次,如药品等。 (仁)操作要点 (①)烘干葡萄酿酒下脚料挤压去水后分离设备分离出籽 (2)清理籽经筛选去杂后待用。 (3)剥壳分离用剥壳机脱除0%一60%的硬外壳,壳可提取单宁,仁与部分壳 用粉碎机破碎。 (④)软化仁与部分壳用粉碎机破碎后经软化锅软化。 9

9 1—CO2 钢瓶;2 一储罐;3 一第一分离柱;4—第二分离柱目; 5—冷凝器;6,9,10—换热器;7—萃取釜;8 一高压泵 二、葡萄籽提取物及原花青素提取技术 (一)葡萄籽提取物特性 葡萄籽提取物是由葡萄籽提取的多酚类物质,主要活性成分是原花青素 (procyanidins,PC)的低分子量聚合体,是食用产品。它是一种强力的抗氧化剂, 一种高效的自由基清除剂,用于食物增补剂,健康食品和化妆品等。葡萄籽提取 物是纯天然物质,是迄今发现的植物来源的最高效的抗氧化剂之—,体内和体外 试验表明,葡萄籽提取物的抗氧化效果是维生素 C 和维生素 E 的 30-50 倍。 (二)PC 提取技术 1.工艺流程 有机溶剂提取 PC 的提取率较高,但该方法将恶臭的脂溶性成分也同时提取 出来.增加了精制工序,回收溶剂成本很高。因此,目前趋向于采用水、乙醇等 溶剂的提取方法.其工艺流程如下, 葡萄籽→烘干→清理→剥壳分离→破碎→软化→轧坯→烘干→水、乙醇 浸提→过滤→脱酸→脱色→脱臭→葡萄籽提取物→浓缩→液体 PC 粉末化→固 体 PC PC 浓缩液含量达到 4%-5%时,就可以根据不同的用途,如作为果汁饮料 等的抗氧化剂,既可将该浓缩液制成液体产品,也可将浓缩液采用简单的再浓缩 和干燥方法制取粉末干燥产品,如果采用进一步再精制方法,可制得更高纯度的 PC,用于更高层次,如药品等。 (二)操作要点 (1)烘干 葡萄酿酒下脚料挤压去水后分离设备分离出籽。 (2)清理 籽经筛选去杂后待用。 (3)剥壳分离 用剥壳机脱除 30%—60%的硬外壳,壳可提取单宁,仁与部分壳 用粉碎机破碎。 (4)软化 仁与部分壳用粉碎机破碎后经软化锅软化

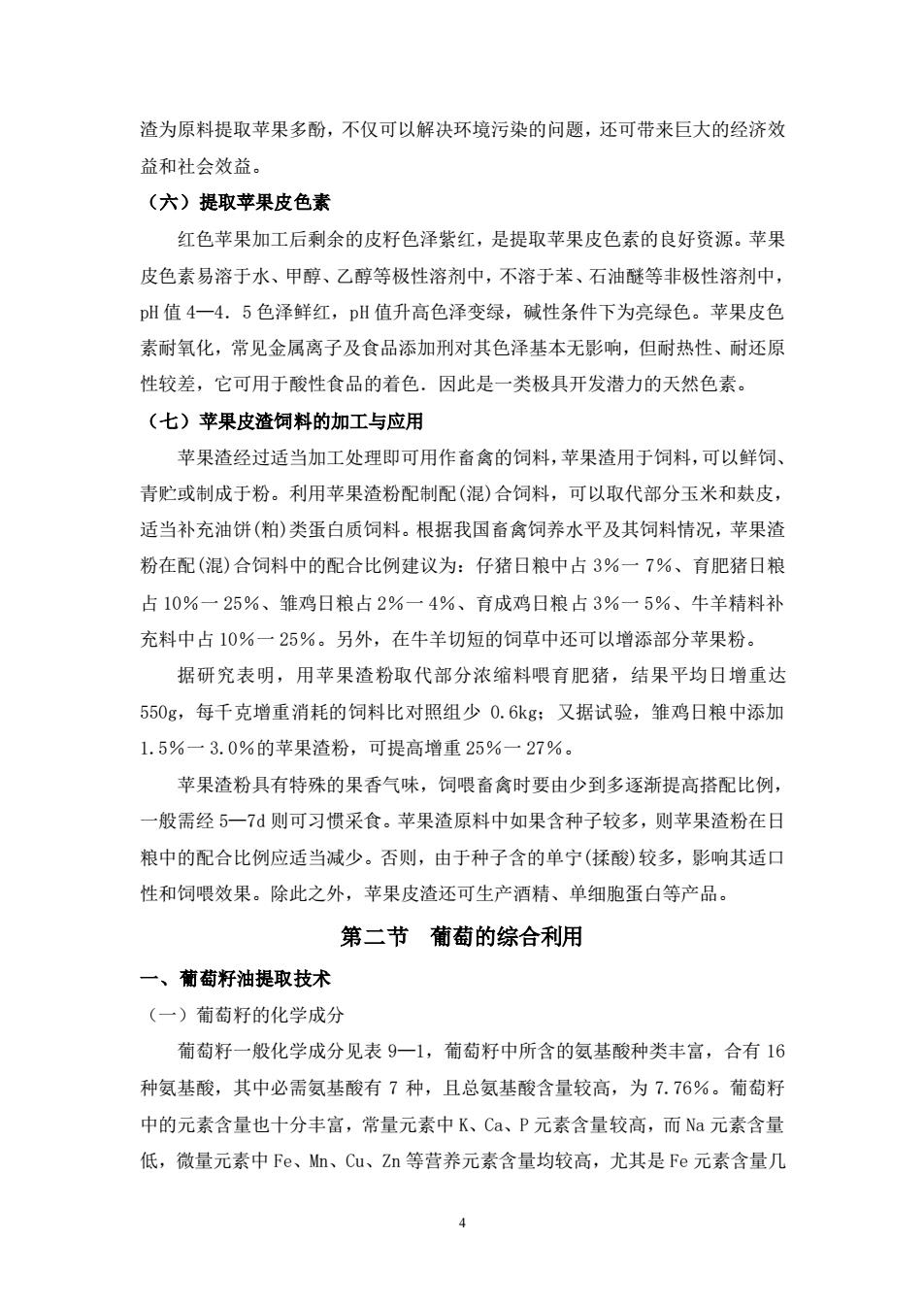

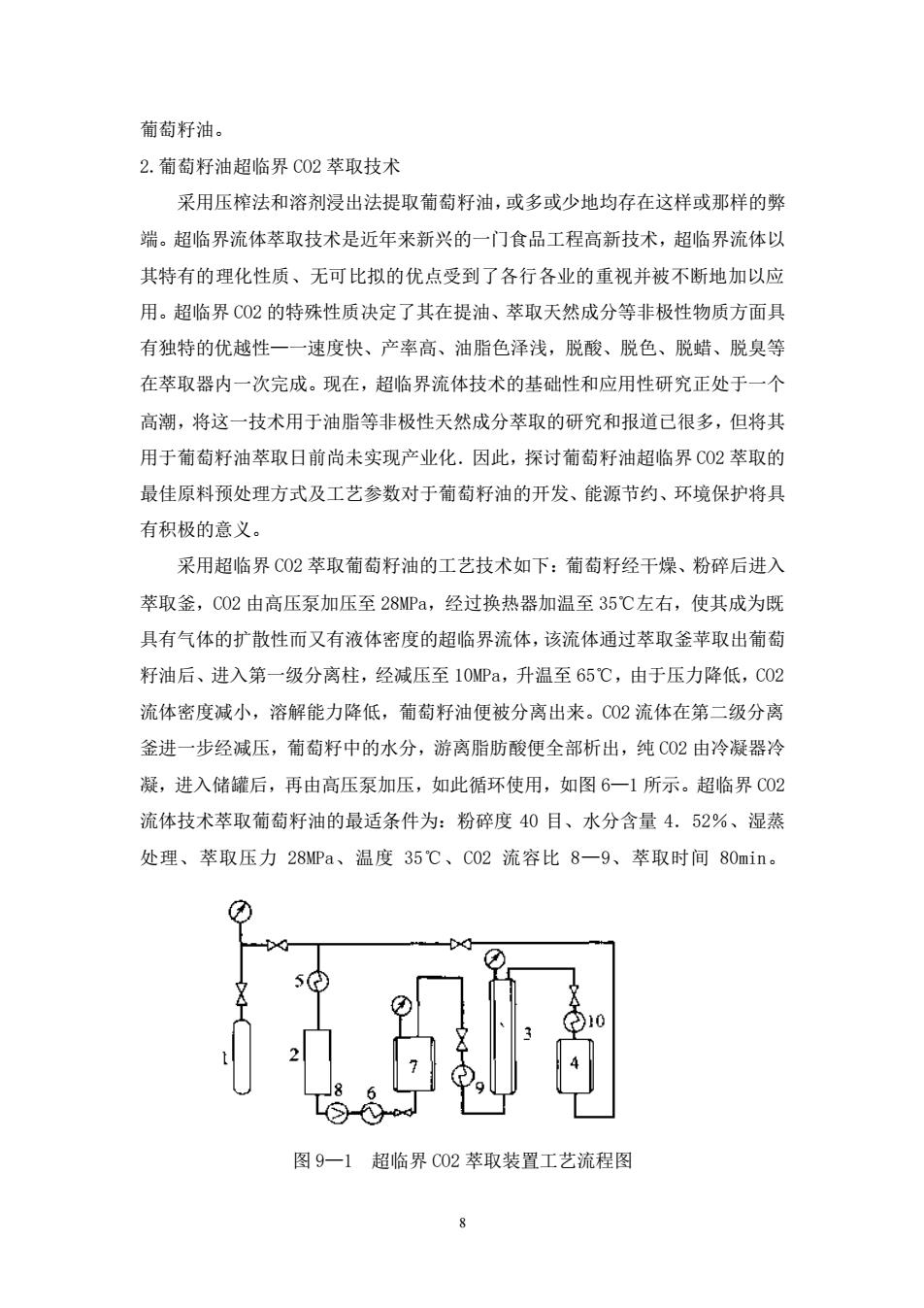

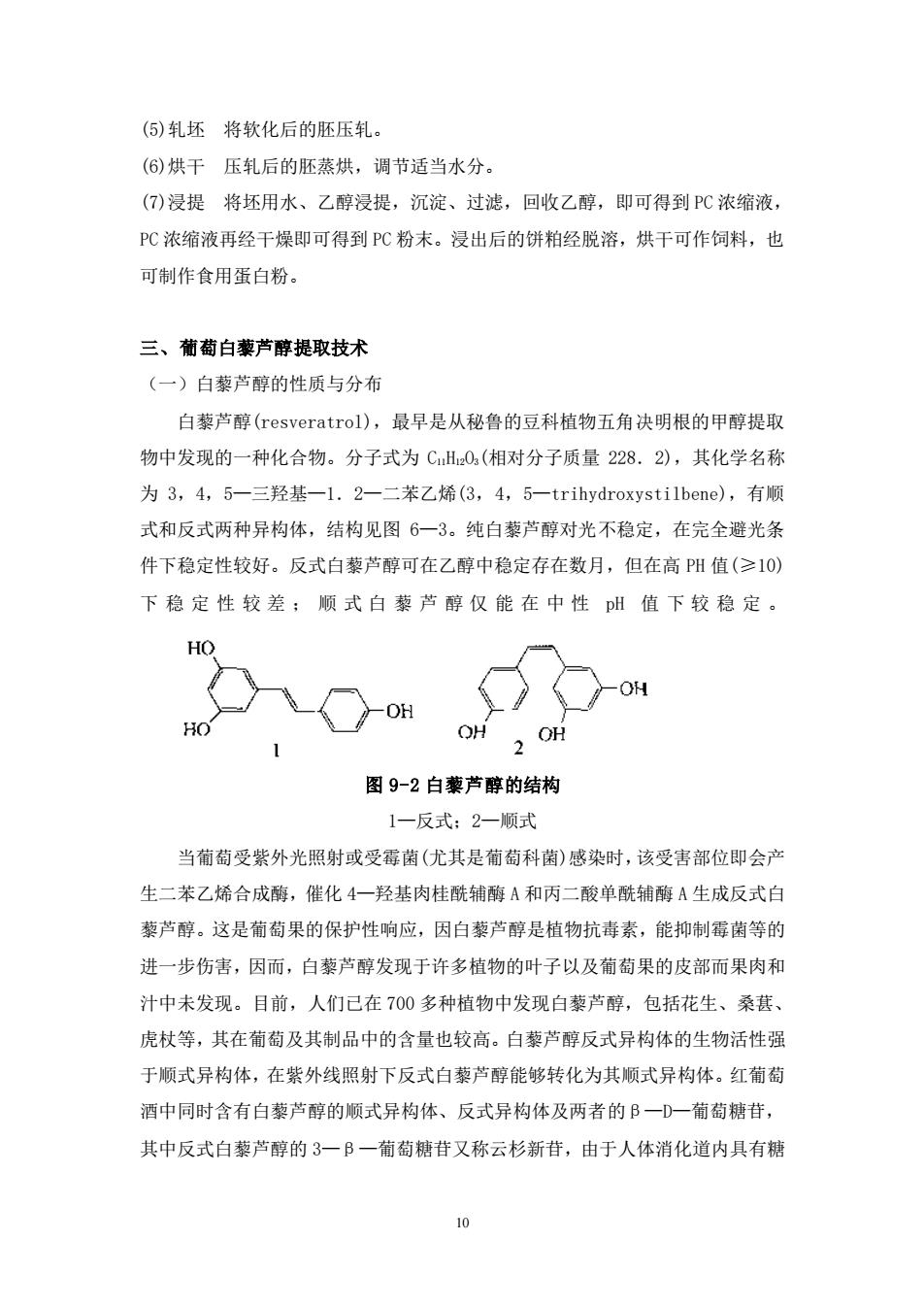

(⑤)轧坯将软化后的胚压轧。 (⑥)烘干压轧后的胚蒸烘,调节适当水分。 (⑦)浸提将坯用水、乙醇浸提,沉淀、过滤,回收乙醇,即可得到P℃浓缩液, PC浓缩液再经干燥即可得到PC粉末。浸出后的饼粕经脱溶,烘干可作饲料,也 可制作食用蛋白粉。 三、葡萄白蓼芦醇提取技术 (一)白藜芦醇的性质与分布 白藜芦醇(resveratrol),最早是从秘鲁的豆科植物五角决明根的甲醇提取 物中发现的一种化合物。分子式为CH0,(相对分子质量228.2),其化学名称 为3,4,5-三羟基-1.2-二苯乙烯(3,4,5-trihydroxystilbene),有顺 式和反式两种异构体,结构见图6一3。纯白藜芦醇对光不稳定,在完全避光条 件下稳定性较好。反式白藜芦醇可在乙醇中稳定存在数月,但在高PH值(≥10) 下稳定性较差;:顺式白藜芦醇仅能在中性pH值下较稳定 HO OH OH 2 OH 图9-2白蓼芦醇的结构 1一反式:2一顺式 当葡萄受紫外光照射或受霉菌(尤其是葡萄科菌)感染时,该受害部位即会产 生二苯乙烯合成酶,催化4一羟基肉桂酰辅酶A和丙二酸单酰辅酶A生成反式白 藜芦醇。这是葡萄果的保护性响应,因白藜芦醇是植物抗毒素,能抑制莓菌等的 进一步伤害,因而,白藜芦醇发现于许多植物的叶子以及葡萄果的皮部而果肉和 汁中未发现。目前,人们已在700多种植物中发现白藜芦醇,包括花生、桑葚 虎杖等,其在葡萄及其制品中的含量也较高。白藜芦醇反式异构体的生物活性强 于顺式异构体,在紫外线照射下反式白藜芦醇能够转化为其顺式异构体。红葡萄 酒中同时含有白藜芦醇的顺式异构体、反式异构体及两者的B一D一葡萄糖苷, 其中反式白藜芦醇的3一B一葡萄糖苷又称云杉新苷,由于人体消化道内具有糖

10 (5)轧坯 将软化后的胚压轧。 (6)烘干 压轧后的胚蒸烘,调节适当水分。 (7)浸提 将坯用水、乙醇浸提,沉淀、过滤,回收乙醇,即可得到 PC 浓缩液, PC 浓缩液再经干燥即可得到 PC 粉末。浸出后的饼粕经脱溶,烘干可作饲料,也 可制作食用蛋白粉。 三、葡萄白藜芦醇提取技术 (一)白藜芦醇的性质与分布 白藜芦醇(resveratrol),最早是从秘鲁的豆科植物五角决明根的甲醇提取 物中发现的一种化合物。分子式为 C11H12O3(相对分子质量 228.2),其化学名称 为 3,4,5—三羟基—1.2—二苯乙烯(3,4,5—trihydroxystilbene),有顺 式和反式两种异构体,结构见图 6—3。纯白藜芦醇对光不稳定,在完全避光条 件下稳定性较好。反式白藜芦醇可在乙醇中稳定存在数月,但在高 PH 值(≥10) 下 稳 定 性 较 差 ; 顺 式 白 藜 芦 醇 仅 能 在 中 性 pH 值 下 较 稳 定 。 图 9-2 白藜芦醇的结构 1—反式;2—顺式 当葡萄受紫外光照射或受霉菌(尤其是葡萄科菌)感染时,该受害部位即会产 生二苯乙烯合成酶,催化 4—羟基肉桂酰辅酶 A 和丙二酸单酰辅酶 A 生成反式白 藜芦醇。这是葡萄果的保护性响应,因白藜芦醇是植物抗毒素,能抑制霉菌等的 进一步伤害,因而,白藜芦醇发现于许多植物的叶子以及葡萄果的皮部而果肉和 汁中未发现。目前,人们已在 700 多种植物中发现白藜芦醇,包括花生、桑葚、 虎杖等,其在葡萄及其制品中的含量也较高。白藜芦醇反式异构体的生物活性强 于顺式异构体,在紫外线照射下反式白藜芦醇能够转化为其顺式异构体。红葡萄 酒中同时含有白藜芦醇的顺式异构体、反式异构体及两者的β—D—葡萄糖苷, 其中反式白藜芦醇的 3—β—葡萄糖苷又称云杉新苷,由于人体消化道内具有糖