GB/T14769-1993 中华人民共和国国家标准 食品中水分的测定方法 Method for determination of moisture in foods GB/T14769-1993 1主题内容与适用范围 本标准规定了用常压加热干燥法、减压加热干燥法和蒸馏法测定食品中水 分的方法。 本标准的常压加热干燥法适用于谷物及其制品、淀粉及其制品、调味品、 水产品、豆制品、乳制品、肉制品、发酵制品和酱腌菜等食品中水分的测定 减压加热干燥法适用于食糖、糖果, 克力、糕点等食品中水分的测定蒸馏 法适用于含有易挥发物质食品中水分的测定,如香辛料、油脂等。 2常压加热干燥法 2.1原理 试样经磨碎、混匀后,在常压103士2℃的恒温干燥箱内加热至恒重。加热 前后的质量差即为水分含量。 2.2仪器、设备 2.2.1分析天平:感量0.1g。 2.2.2组织捣碎机。 2.2.3研钵:玻璃或瓷质。 2. 4铝皿:具盖,内径75~80咖m,高30~35mm 较肉机:篦孔径不超过4如 e 2.2.6电热鼓风干燥箱:温控103土2℃。 2.2.7干燥器:内盛有效干燥剂。 2.2.8多用切碎机。 2.3试样的制备 专来探用眉货学 2.3.1 固体样品 密闭玻璃容器内。 2.3.2粉状样品:取有代表性的样品至少200g(如粉粒较大也应用研钵研细), 混合均匀,置于密闭玻璃容器内。 3.3糊状样品:取有代表性的样品至少200g,混合均匀,置于密闭玻璃容 器内。 2.3.4固液体样品:按固、液体比例,取有代表性的样品至少200g,用组织 捣碎机捣碎,混合均匀,置于密闭玻璃容器内。 2.3.5肉制品:取去除不可食部分、具有代表性的样品至少200g,用铰肉机 至少两次,混合均匀,置于密闭玻璃容器内。 2.4分析步骤 2.4.1铝皿的烘烤 将洁净的铝皿连同皿盖置于103士2℃的鼓风电热恒温干燥箱内,加热1, 加盖取出,置于干燥器内冷却至室温,称量(精确至0.001g)。 国家技术监督局1993一12一21批准 1994-10-01实施

GB/T 14769—1993 中华人民共和国国家标准 食品中水分的测定方法 Method for determination of moisture in foods GB/T 14769—1993 1 主题内容与适用范围 本标准规定了用常压加热干燥法、减压加热干燥法和蒸馏法测定食品中水 分的方法。 本标准的常压加热干燥法适用于谷物及其制品、淀粉及其制品、调味品、 水产品、豆制品、乳制品、肉制品、发酵制品和酱腌菜等食品中水分的测定; 减压加热干燥法适用于食糖、糖果、巧克力、糕点等食品中水分的测定;蒸馏 法适用于含有易挥发物质食品中水分的测定,如香辛料、油脂等。 2 常压加热干燥法 2.1 原理 试样经磨碎、混匀后,在常压 103±2℃的恒温干燥箱内加热至恒重。加热 前后的质量差即为水分含量。 2.2 仪器、设备 2.2.1 分析天平:感量 0.1mg。 2.2.2 组织捣碎机。 2.2.3 研钵:玻璃或瓷质。 2.2.4 铝皿:具盖,内径 75~80mm,高 30~35mm。 2.2.5 铰肉机:篦孔径不超过 4mm。 2.2.6 电热鼓风干燥箱:温控 103±2℃。 2.2.7 干燥器:内盛有效干燥剂。 2.2.8 多用切碎机。 2.3 试样的制备。 2.3.1 固体样品:取有代表性的样品至少 200g,用研钵捣碎、研细,混合均 匀,置于密闭玻璃容器内;不易捣碎、研细的样品,用切碎机切成细粒,置于 密闭玻璃容器内。 2.3.2 粉状样品:取有代表性的样品至少 200g(如粉粒较大也应用研钵研细), 混合均匀,置于密闭玻璃容器内。 2.3.3 糊状样品:取有代表性的样品至少 200g,混合均匀,置于密闭玻璃容 器内。 2.3.4 固液体样品:按固、液体比例,取有代表性的样品至少 200g,用组织 捣碎机捣碎,混合均匀,置于密闭玻璃容器内。 2.3.5 肉制品:取去除不可食部分、具有代表性的样品至少 200g,用铰肉机 至少铰两次,混合均匀,置于密闭玻璃容器内。 2.4 分析步骤 2.4.1 铝皿的烘烤 将洁净的铝皿连同皿盖置于 103±2℃的鼓风电热恒温干燥箱内,加热 1h, 加盖取出,置于干燥器内冷却至室温,称量(精确至 0.001g)。 国家技术监督局 1993—12—21 批准 1994—10—01 实施

GB/T14769-1993 2.4.2测定 称取约5g试样,精确至0.001g,于已知恒重的铝皿(2.4.1)中,置于103 ±2℃的皱风电热恒温干燥箱内(皿盖斜放在皿边,加热2 4h,加盖取出。在 千燥器内冷却0.5,称量,再置于103士2℃的鼓风电热恒温干燥箱内,加热1h, 加盖取出。在干燥器内冷却0.5h,称量。重复加热1h的操作,直至连续两次称 量差不超过0.002g,即为恒重。以最小称量为准。 含水量大于20%的试样,称取试样后先置于7085℃的鼓风电热恒温干燥 箱内,加热2一4h,然后升温至103士2℃,按上述步骤操作 2.5 分析结果的表述 食品中的水分含量以质量百分率表示,按式(1)计算: x(%)=m-mx100(1) 式中:x 食品中水分含量(质量百分率),%: m 试样和铝皿烘烤前的质量,g: m 试样和铝皿烘烤后的质量,g: m 试样的质量,g。 计算结果精确至小数点后第一位。 2.6允许误差 同一样品的两次测定值之差,每100g试样不得超过0.2g 3减压加热干燥法 3.1原理 样品经磨碎、混匀后,在减压低温(80士2℃)的真空干燥箱内加热至恒重, 热前后的质量差即为水分含量。 3 25 仪器、设备 .2.1真空干燥箱及减压加热装置:温控60~110士2℃减压加热装置如图 1。 图1减压加热装置 1一放气阀:2一真空干燥箱:3一温度计4一真空表 5一截止阀:6一硅胶瓶:7一真空泵 3.2.2分析天平:感量0.1g。 国家技术监督局1993一12一21批准 1994一1001实施

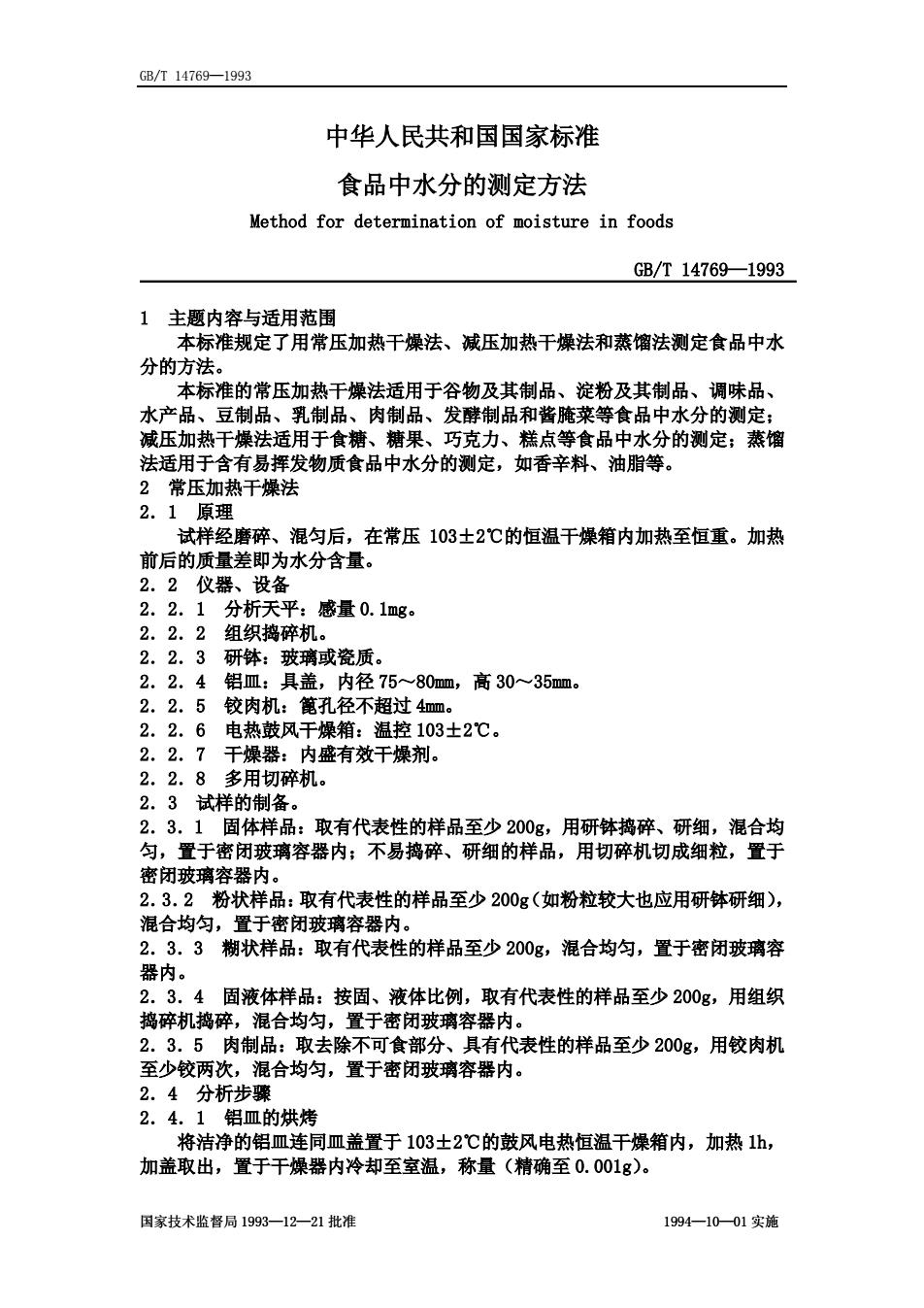

GB/T 14769—1993 2.4.2 测定 称取约 5g 试样,精确至 0.001g,于已知恒重的铝皿(2.4.1)中,置于 103 ±2℃的鼓风电热恒温干燥箱内(皿盖斜放在皿边),加热 2~4h,加盖取出。在 干燥器内冷却 0.5h,称量。再置于 103±2℃的鼓风电热恒温干燥箱内,加热 1h, 加盖取出。在干燥器内冷却 0.5h,称量。重复加热 1h 的操作,直至连续两次称 量差不超过 0.002g,即为恒重。以最小称量为准。 含水量大于 20%的试样,称取试样后先置于 70~85℃的鼓风电热恒温干燥 箱内,加热 2~4h,然后升温至 103±2℃,按上述步骤操作。 2.5 分析结果的表述 食品中的水分含量以质量百分率表示,按式(1)计算: (%) 100 21 1 × − = m mm x .(1) 式中:x1——食品中水分含量(质量百分率),%; m1——试样和铝皿烘烤前的质量,g; m2——试样和铝皿烘烤后的质量,g; m——试样的质量,g。 计算结果精确至小数点后第一位。 2.6 允许误差 同一样品的两次测定值之差,每 100g 试样不得超过 0.2g。 3 减压加热干燥法 3.1 原理 样品经磨碎、混匀后,在减压低温(80±2℃)的真空干燥箱内加热至恒重, 加热前后的质量差即为水分含量。 3.2 仪器、设备 3.2.1 真空干燥箱及减压加热装置:温控 60~110±2℃;减压加热装置如图 1。 图 1 减压加热装置 1—放气阀;2—真空干燥箱;3—温度计;4—真空表; 5—截止阀;6—硅胶瓶;7—真空泵 3.2.2 分析天平:感量 0.1mg。 国家技术监督局 1993—12—21 批准 1994—10—01 实施

GB/T14769-1993 3.2.3组织捣碎机。 3.2.4研体:玻璃或瓷质。 3.2.5铝皿:具盖 内径75~80mm,高30~35mm 3.2.6铰肉机:第孔径不超过4如m。 3.2.7干燥器:内盛有效干燥剂。 3.2.8多用切碎机。 3.3试样的制备 同2.3条。 3.4分析步骤 3.4.1铝皿的烘烤 同2.4.1条。 3.4.2测定 称取充分混匀的试样约2.5g,精确至0.001g,于已知恒重的铝皿中,置于 真空干燥箱内 盖斜放在皿边)。 接真空泵,抽空至0.09mPa以上,升温至 80士1℃。关闭真空泵上的活塞,使真空干燥箱内的温度和真空度保持恒定(80 土1℃,0.09Pa以上)。4h后打开活塞,使空气经干燥装置通入真空干燥箱内, 待干燥箱内恢复到常压时,取出铝皿(取出前先盖好盖),放入干燥器内冷却至 室温(约0.5h),称量。再置于真空干燥箱内,按上述温度和真空度加热1h, 加盖取出 ,于干燥器内冷却0.h,称量。重复加热1h的操作,直至连续两次称 量差不超过0.002g,即为恒重。以最小称量为准。 3.5分析结果的表述 同2.5条。 3.6允许误差 同2.6条。 蒸馏法 4.1原理 在试样中加入与水互不溶解的有机溶剂,采用共沸蒸馏法将食品中的水分 分离出来,根据水的体积计算食品中的水分含量。 4.2试剂 (GB684):分析纯,用前加水饱和,振摇数分钟,分去水层,蒸馏弃 去最初蒸馏液,收集澄清透明的蒸馏液备用。 4.3仪器、设备 4.3.1水分测定器:装置图见图2。 4.3.1.1烧瓶:短颈,容量500mL以上。 3.1.2回流冷凝管:长约400m;内套管直径9.5~12.5m;冷凝管下口 b。 ,距接收器液面6一 4.3.1.3接收管:容量5mL,最小刻度0.01mL,误差小于0.05mL。 4.3.1.4可调式电加热套炉。 4.3.1.5铜丝:一端绕成相当于接收管内径的螺旋形(长约10m),延伸至 接收管的底部(不接触溶剂层),另一端挂在冷凝管上口。 4.3.2 分析 感量1mg。 4.3.3组织捣碎机。 4.3.4粉碎机。 国家技术监督局1993一12一21批准 1994-1001实施

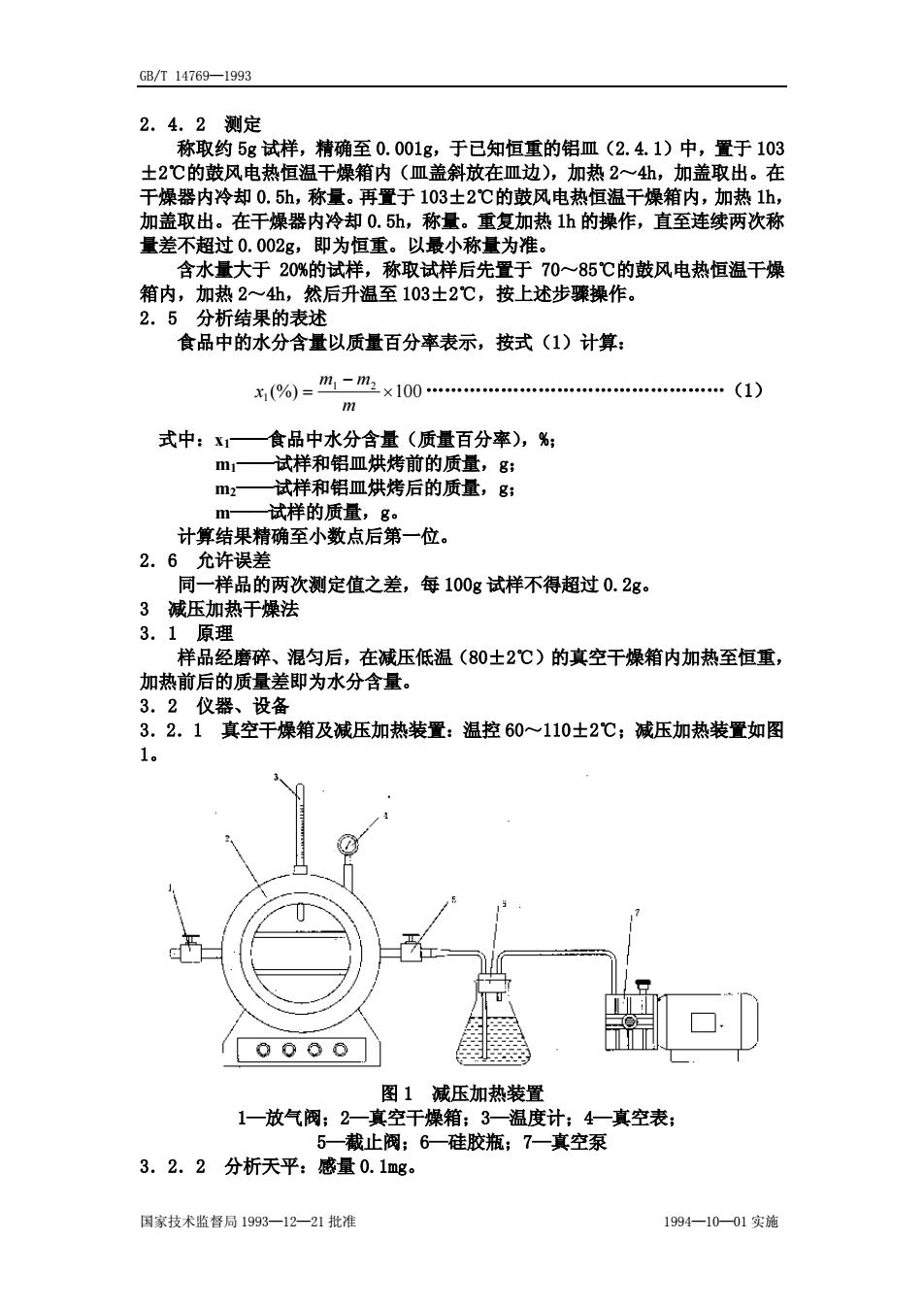

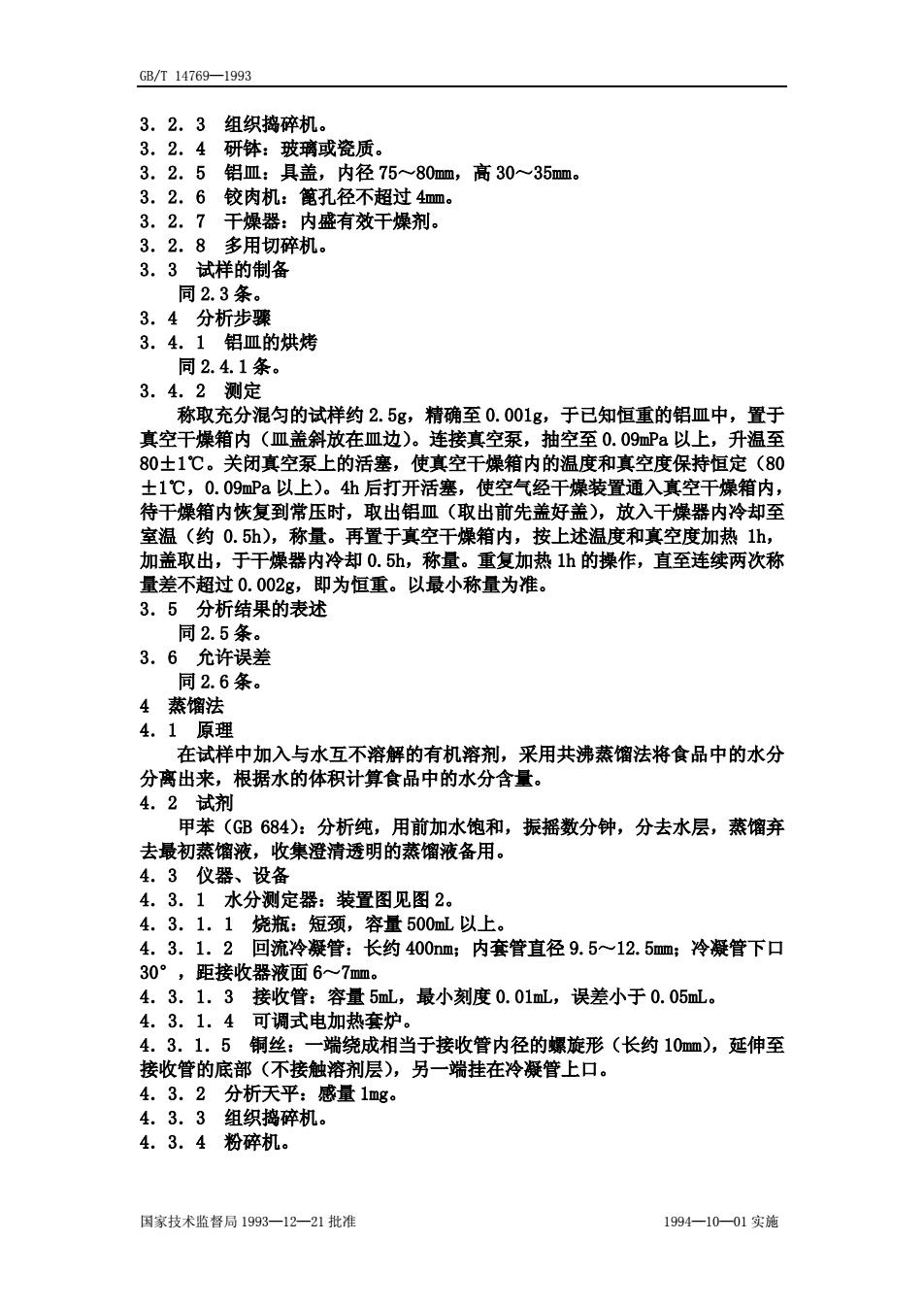

GB/T 14769—1993 3.2.3 组织捣碎机。 3.2.4 研钵:玻璃或瓷质。 3.2.5 铝皿:具盖,内径 75~80mm,高 30~35mm。 3.2.6 铰肉机:篦孔径不超过 4mm。 3.2.7 干燥器:内盛有效干燥剂。 3.2.8 多用切碎机。 3.3 试样的制备 同 2.3 条。 3.4 分析步骤 3.4.1 铝皿的烘烤 同 2.4.1 条。 3.4.2 测定 称取充分混匀的试样约 2.5g,精确至 0.001g,于已知恒重的铝皿中,置于 真空干燥箱内(皿盖斜放在皿边)。连接真空泵,抽空至 0.09mPa 以上,升温至 80±1℃。关闭真空泵上的活塞,使真空干燥箱内的温度和真空度保持恒定(80 ±1℃,0.09mPa 以上)。4h 后打开活塞,使空气经干燥装置通入真空干燥箱内, 待干燥箱内恢复到常压时,取出铝皿(取出前先盖好盖),放入干燥器内冷却至 室温(约 0.5h),称量。再置于真空干燥箱内,按上述温度和真空度加热 1h, 加盖取出,于干燥器内冷却 0.5h,称量。重复加热 1h 的操作,直至连续两次称 量差不超过 0.002g,即为恒重。以最小称量为准。 3.5 分析结果的表述 同 2.5 条。 3.6 允许误差 同 2.6 条。 4 蒸馏法 4.1 原理 在试样中加入与水互不溶解的有机溶剂,采用共沸蒸馏法将食品中的水分 分离出来,根据水的体积计算食品中的水分含量。 4.2 试剂 甲苯(GB 684):分析纯,用前加水饱和,振摇数分钟,分去水层,蒸馏弃 去最初蒸馏液,收集澄清透明的蒸馏液备用。 4.3 仪器、设备 4.3.1 水分测定器:装置图见图 2。 4.3.1.1 烧瓶:短颈,容量 500mL 以上。 4.3.1.2 回流冷凝管:长约 400nm;内套管直径 9.5~12.5mm;冷凝管下口 30°,距接收器液面 6~7mm。 4.3.1.3 接收管:容量 5mL,最小刻度 0.01mL,误差小于 0.05mL。 4.3.1.4 可调式电加热套炉。 4.3.1.5 铜丝:一端绕成相当于接收管内径的螺旋形(长约 10mm),延伸至 接收管的底部(不接触溶剂层),另一端挂在冷凝管上口。 4.3.2 分析天平:感量 1mg。 4.3.3 组织捣碎机。 4.3.4 粉碎机。 国家技术监督局 1993—12—21 批准 1994—10—01 实施

GB/T14769-1993 图2水分测定器装置图 4.4试样的制备 同2.3条。 4.5分析步骤 4,5.1水分测定器的清洗 水分测定器每次使用前须用重铬酸钾-硫酸洗涤液充分洗涤,用水冲净后烘 干。 4.5.2测定 称取适量试样(精确至0.01g:使收集的水分不超过4.5mL)于烧瓶(4.3.1.1) 中, 加入适量甲苯,浸没试样,振摇混合。连接回流冷凝管 ,从冷凝管上口注 入甲苯,直于充满接收管并溢入烧瓶。冷凝管上口塞少量脱脂棉,或安装盛有 氯化钙的试管(防止大气中水分凝结)。用石棉布将烧瓶和接收管的导管包好, 接通加热电炉电源,缓慢蒸馏(每秒2滴)。 当大部分水分已蒸出时,加快蒸馏速度(每秒约10滴,勿使炉温过高,蒸 气逸出冷凝管上口),直至冷 凝宫 下口无 蒸馏期间随时用甲苯(每 用5ml) 冲洗附在冷凝管壁上的水分,并上下移动冷凝管和接收管中的螺旋铜丝,使接 收管中的水和甲苯分离,沉入接收管底部(勿将螺旋铜丝插到接收管水面)。当 接收管中的水平面保持30加i不变时,关闭电炉电源。如冷凝管壁有水滴,可 用甲苯冲洗,并上下移动螺旋铜丝。 将接收馨刻度管浸在室温水中冷却,直至甲苯层清澈透明(至少15min), 记录刻度管内水的体积,精确至0.05L。 4.6分析结果的表述 食品中水分含量以质量百分率表示,按式(2)计算: 国家技术监督局1993一12-21批准 1994-10-01实施

GB/T 14769—1993 图 2 水分测定器装置图 4.4 试样的制备 同 2.3 条。 4.5 分析步骤 4.5.1 水分测定器的清洗 水分测定器每次使用前须用重铬酸钾-硫酸洗涤液充分洗涤,用水冲净后烘 干。 4.5.2 测定 称取适量试样(精确至 0.01g;使收集的水分不超过 4.5mL)于烧瓶(4.3.1.1) 中,加入适量甲苯,浸没试样,振摇混合。连接回流冷凝管,从冷凝管上口注 入甲苯,直于充满接收管并溢入烧瓶。冷凝管上口塞少量脱脂棉,或安装盛有 氯化钙的试管(防止大气中水分凝结)。用石棉布将烧瓶和接收管的导管包好, 接通加热电炉电源,缓慢蒸馏(每秒 2 滴)。 当大部分水分已蒸出时,加快蒸馏速度(每秒约 10 滴,勿使炉温过高,蒸 气逸出冷凝管上口),直至冷凝管下口无水滴。蒸馏期间随时用甲苯(每次用 5mL) 冲洗附在冷凝管壁上的水分,并上下移动冷凝管和接收管中的螺旋铜丝,使接 收管中的水和甲苯分离,沉入接收管底部(勿将螺旋铜丝插到接收管水面)。当 接收管中的水平面保持 30min 不变时,关闭电炉电源。如冷凝管壁有水滴,可 用甲苯冲洗,并上下移动螺旋铜丝。 将接收器刻度管浸在室温水中冷却,直至甲苯层清澈透明(至少 15min), 记录刻度管内水的体积,精确至 0.05mL。 4.6 分析结果的表述 食品中水分含量以质量百分率表示,按式(2)计算: 国家技术监督局 1993—12—21 批准 1994—10—01 实施

GB/T14769-1993 X100.(2) 式中: 食品中水分含量(质量百分率),% 刻度管中水的体积,L, 一试样质量,g。 水的密度按1g/mL计。 计算结果精确至小数点后第一位。 4.7允许误差 同2.6条。 附加说明: 本标准由全国食品工业标准化技术委员会提出并归口: 本标准由北京农业工程大学食品工程系和北京市食品研究所负责起草。 本标准主要起草人陈淑善、陆世珍、邹作华、孙晓光。 国家技术监督局1993一12一21批准 1994-1001实施

GB/T 14769—1993 2 = ×100 m V x2 = ×100 m V x .(2) 式中:x2——食品中水分含量(质量百分率),%; V——刻度管中水的体积,mL; m——试样质量,g。 水的密度按 1g/mL 计。 计算结果精确至小数点后第一位。 4.7 允许误差 同 2.6 条。 附加说明: 本标准由全国食品工业标准化技术委员会提出并归口; 本标准由北京农业工程大学食品工程系和北京市食品研究所负责起草。 本标准主要起草人陈淑善、陆世珍、邹作华、孙晓光。 国家技术监督局 1993—12—21 批准 1994—10—01 实施