GB/T14771-1993 中华人民共和国国家标准 食品中蛋白质的测定方法 Method for determination of protein content in foods GB/T14771-1993 本标准参照采用IS0937一1978《肉与肉制品氨含量的测定》和IS01871 1975《农产食品凯氏法测定氨含量一般性说明》。 1主题内容与适用范围 本标准规定了用凯氏定氯法测定食品中蛋白质的方法。 本标准适用于肉禽制品、豆制品、水产品、调味品、谷物制品、发酵制品、 GB601化学试剂滴定分析(容量分析)用标准溶液的制备 3原理 以硫酸铜为催化剂,用浓硫酸消化试样,使有机氯分解为氨,与疏酸生成 硫酸铵。然后加碱燕馏使氨逸出,用硼酸溶液吸收,再用盐酸标准滴定溶液滴 定。根据盐酸标准滴定溶液的消耗量计算蛋白质的含量。 4试剂和溶液 所有试剂均为分析纯;水为蒸馏水或同等纯度的水。 4.1硫酸铜(GB665)。 4.2硫酸钾(HG3920)。 4.3 硫酸 GB625) 4.440%氢氧化钠溶液:称取40g氢氧化钠(CB629)溶于60mL蒸馏水中。 4.5 4%硼酸溶液:称取4g硼酸(GB628)溶于蒸馏水中稀释至100mL。 4.60.1mol/几盐酸标准滴定溶液:按GB601规定的方法配制与标定。 4.795%乙醇(GB679)。 4.8甲基红-次甲基蓝混合指示液:将次甲基蓝乙醇溶液(1g/九)与甲基红乙 醇溶液(1g/L)按1+2体积比混合。 5仪器、设备 实验室常规仪器及下列各项: 5.1凯氏烧瓶:500ml。 52可调式由炉。 5.3蒸汽蒸馏装置:见图1和图2 国家技术监督局1993一12-21批准 199410-01实施

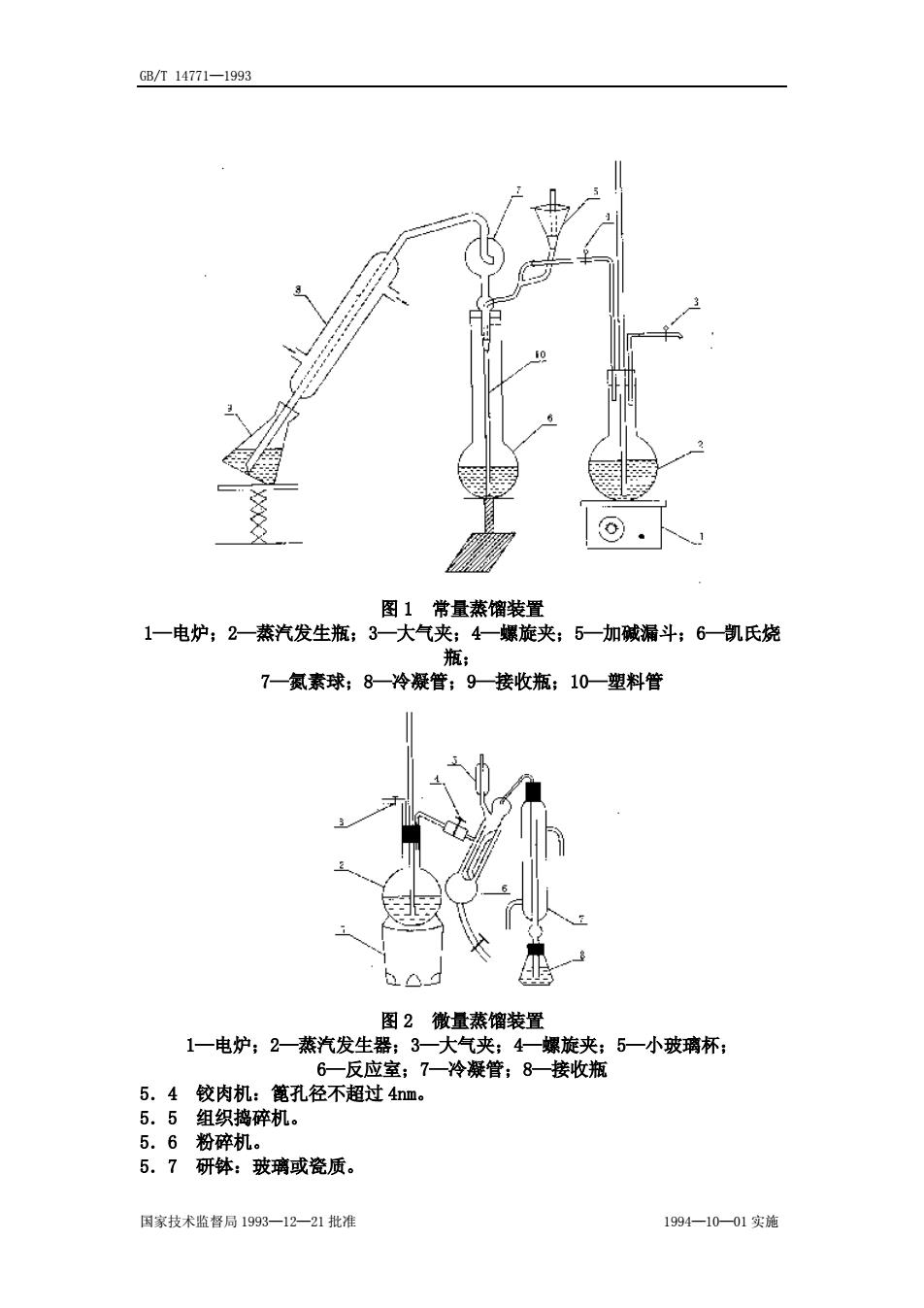

GB/T 14771—1993 中华人民共和国国家标准 食品中蛋白质的测定方法 Method for determination of protein content in foods GB/T 14771—1993 本标准参照采用 ISO 937—1978《肉与肉制品氮含量的测定》和 ISO 1871 —1975《农产食品凯氏法测定氮含量一般性说明》。 1 主题内容与适用范围 本标准规定了用凯氏定氮法测定食品中蛋白质的方法。 本标准适用于肉禽制品、豆制品、水产品、调味品、谷物制品、发酵制品、 糕点、植物蛋白饮料等食品中蛋白质的测定。 2 引用标准 GB 601 化学试剂 滴定分析(容量分析)用标准溶液的制备 3 原理 以硫酸铜为催化剂,用浓硫酸消化试样,使有机氮分解为氨,与硫酸生成 硫酸铵。然后加碱蒸馏使氨逸出,用硼酸溶液吸收,再用盐酸标准滴定溶液滴 定。根据盐酸标准滴定溶液的消耗量计算蛋白质的含量。 4 试剂和溶液 所有试剂均为分析纯;水为蒸馏水或同等纯度的水。 4.1 硫酸铜(GB 665)。 4.2 硫酸钾(HG 3—920)。 4.3 硫酸(GB 625)。 4.4 40%氢氧化钠溶液:称取 40g 氢氧化钠(GB 629)溶于 60mL 蒸馏水中。 4.5 4%硼酸溶液:称取 4g 硼酸(GB 628)溶于蒸馏水中稀释至 100mL。 4.6 0.1mol/L 盐酸标准滴定溶液:按 GB 601 规定的方法配制与标定。 4.7 95%乙醇(GB 679)。 4.8 甲基红-次甲基蓝混合指示液:将次甲基蓝乙醇溶液(1g/L)与甲基红乙 醇溶液(1g/L)按 1+2 体积比混合。 5 仪器、设备 实验室常规仪器及下列各项: 5.1 凯氏烧瓶:500mL。 5.2 可调式电炉。 5.3 蒸汽蒸馏装置:见图 1 和图 2。 国家技术监督局 1993—12—21 批准 1994—10—01 实施

GB/T14771一1993 ⊙.卜 图1常量蒸馏装置 1一电炉;2一蒸汽发生瓶:3一大气夹;4一螺旋夹;5一加碱漏斗;6凯氏烧 瓶: 7一氮素球;8—冷凝管;9一接收瓶;10一塑料管 3 图2微量蒸馏装置 1一电炉:2一蒸汽发生器:3一大气夹:4一螺旋夹:5一小玻璃杯: 6一反应室;7一冷凝管;8一接收瓶 5.4铰肉机:篱孔径不超过4nm 5.5组织捣碎机。 5.6粉碎机。 5.7研钵:玻璃或瓷质。 国家技术监督局1993一12一21批准 1994一1001实施

GB/T 14771—1993 图 1 常量蒸馏装置 1—电炉;2—蒸汽发生瓶;3—大气夹;4—螺旋夹;5—加碱漏斗;6—凯氏烧 瓶; 7—氮素球;8—冷凝管;9—接收瓶;10—塑料管 图 2 微量蒸馏装置 1—电炉;2—蒸汽发生器;3—大气夹;4—螺旋夹;5—小玻璃杯; 6—反应室;7—冷凝管;8—接收瓶 5.4 铰肉机:篦孔径不超过 4nm。 5.5 组织捣碎机。 5.6 粉碎机。 5.7 研钵:玻璃或瓷质。 国家技术监督局 1993—12—21 批准 1994—10—01 实施

GB/T14771-1993 6试样的制备 6.1固体样品:取有代表性的样品至少200g,用研铢捣碎、研细:不易捣碎 研细的样品应切(剪)成细粒;干固体样品用粉碎机粉碎。 6.2液体样品:取充分混匀的液体样品至少200g。 6.3粉状样品:取有代表性的样品至少200g(如粉粒较大也应用研钵研细), 混合均匀。 6.4糊状样品:取有代表性的样品至少200g,混合均匀。 6.5固液体样品:按固、液体比例,取有代表性的样品至少200g,用组织捣 碎机捣碎,混合均 6.6肉制品:取去除不可食部分、具有代表性的样品至少200g,用铰肉机至 少较两次,混合均匀。 上述试样应放入密闭玻璃容器中,于4℃冰箱内贮存备用,尽快测定。 7分析步骤 1 称样、 处理 7.1.1 固体、粉状、糊状、固液体试样: 称取0.5~5g试样 (使试样中含氮 30~40mg),精确至0.001g,放入凯氏烧瓶中(避免粘附在瓶壁上)。 7.1.2液体试样:取10~20士0.05mL试样(使试样中含氮30~40mg),移入 凯氏烧瓶中,蒸发至近干。 7.2消化 向凯氏烧瓶中依次加入硫酸铜(4.1)0.4、硫酸钾(42)10g、硫酸(4.3 20如L及数粒玻璃珠。将凯氏烧瓶斜放(45°)在电炉上,缓慢加热。待起泡停 止,内容物均匀后,升高温度,保持液面微沸。当溶液呈蓝绿色透明时,继续 加热0.5~1h。取下凯氏烧瓶冷却至约40℃,缓慢加入适量水,摇匀。冷却至 室温。 7.3蒸馏 采用下列方法之一蒸馏。 7.3.1常量蒸馏 向接收瓶内加入50L4%硼酸溶液(4.5)及4滴甲基红-次甲基蓝混合指示 液(4,8)。将接收瓶置于蒸馏装置的冷凝管下口,使冷凝管下口浸入硼酸溶液 中。将盛有消化液的凯氏烧瓶连接名 塑料管下端浸入消化液中。 漏斗向凯 瓶中缓慢加入70m 40% 液(4 4)(使漏斗 底部始终留 少量碱液,封口)。加碱后烧瓶内的液体应为碱性(黑褐色)。通入蒸汽,蒸馏 20min(始终保持液面沸腾)。至少收集80L蒸馏液。降低接收瓶的位置,使冷 凝管口离开液面,继续蒸馏3mi。用少量水冲洗冷潑管管口,洗液并入接收瓶 内,取下接收瓶。 3. 2微量 将消化好并冷却至室温的消化溶液(7.2)全部转移到100mL容量瓶中,用 蒸馏水定容至刻度,摇匀。 向接收瓶内加入10mL4%硼酸溶液(4.5)和1滴混合指示剂(4.8)。将接收 瓶置于蒸馏装置的冷凝管下口,使下口浸入硼酸溶液中。取10士0.05L稀释定 液,沿小玻璃杯 移入反成 并用少量蒸馏水冲洗小玻璃杯 并珍 反应室 塞紧棒状玻璃塞,向小玻璃杯内加入约10mL40%氢氧化钠溶液(4.4) 提起玻璃塞,使氢氧化钠溶液缓慢流入反应室,立即塞紧玻璃塞,并在小玻璃 杯中加水,使之密封。通入燕汽,燕馏5min。降低接收瓶的位置,使冷凝管管 国家技术监督局1993一12一21批准 1994一10一01实施

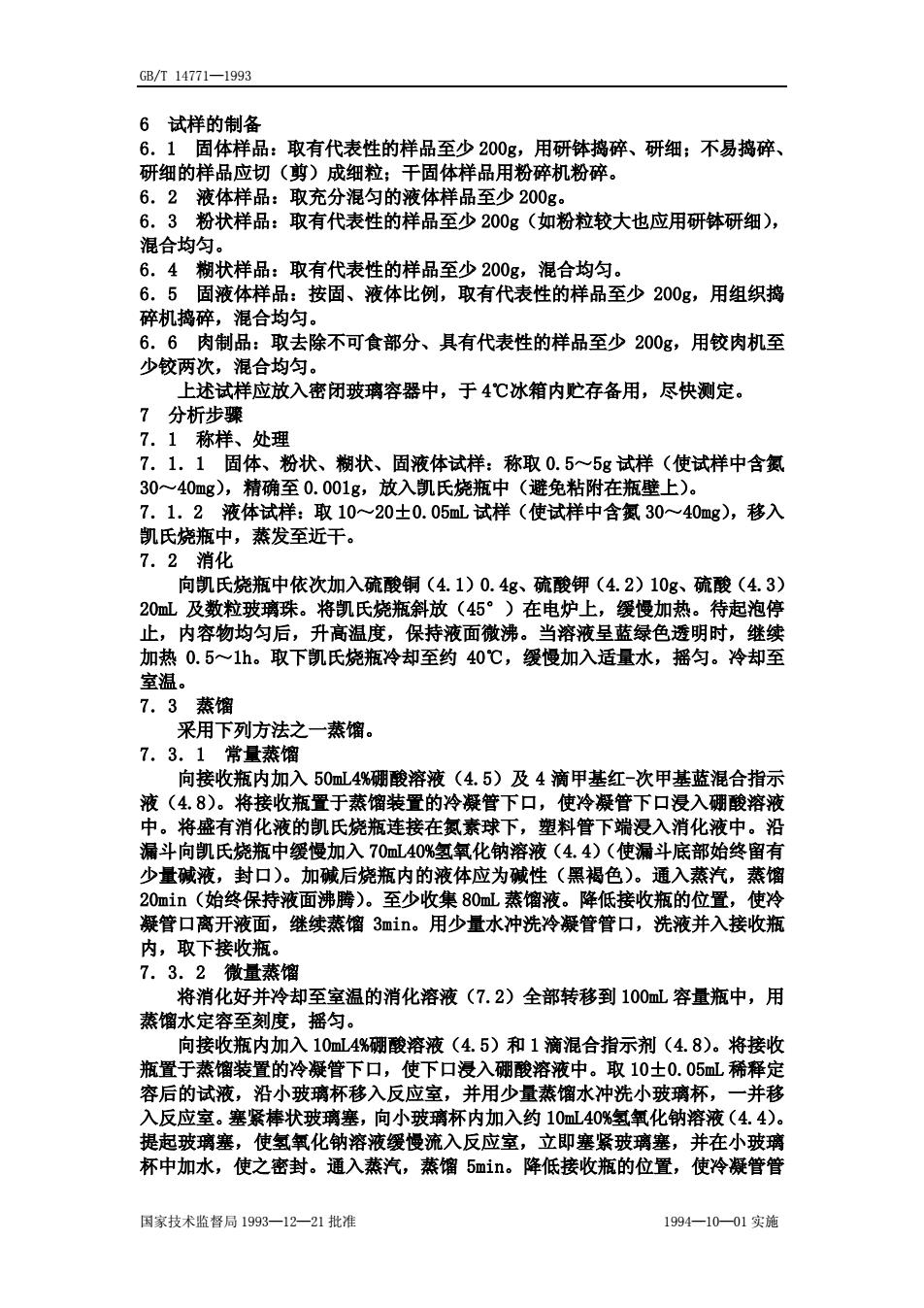

GB/T 14771—1993 6 试样的制备 6.1 固体样品:取有代表性的样品至少 200g,用研钵捣碎、研细;不易捣碎、 研细的样品应切(剪)成细粒;干固体样品用粉碎机粉碎。 6.2 液体样品:取充分混匀的液体样品至少 200g。 6.3 粉状样品:取有代表性的样品至少 200g(如粉粒较大也应用研钵研细), 混合均匀。 6.4 糊状样品:取有代表性的样品至少 200g,混合均匀。 6.5 固液体样品:按固、液体比例,取有代表性的样品至少 200g,用组织捣 碎机捣碎,混合均匀。 6.6 肉制品:取去除不可食部分、具有代表性的样品至少 200g,用铰肉机至 少铰两次,混合均匀。 上述试样应放入密闭玻璃容器中,于 4℃冰箱内贮存备用,尽快测定。 7 分析步骤 7.1 称样、处理 7.1.1 固体、粉状、糊状、固液体试样:称取 0.5~5g 试样(使试样中含氮 30~40mg),精确至 0.001g,放入凯氏烧瓶中(避免粘附在瓶壁上)。 7.1.2 液体试样:取 10~20±0.05mL 试样(使试样中含氮 30~40mg),移入 凯氏烧瓶中,蒸发至近干。 7.2 消化 向凯氏烧瓶中依次加入硫酸铜(4.1)0.4g、硫酸钾(4.2)10g、硫酸(4.3) 20mL 及数粒玻璃珠。将凯氏烧瓶斜放(45°)在电炉上,缓慢加热。待起泡停 止,内容物均匀后,升高温度,保持液面微沸。当溶液呈蓝绿色透明时,继续 加热 0.5~1h。取下凯氏烧瓶冷却至约 40℃,缓慢加入适量水,摇匀。冷却至 室温。 7.3 蒸馏 采用下列方法之一蒸馏。 7.3.1 常量蒸馏 向接收瓶内加入 50mL4%硼酸溶液(4.5)及 4 滴甲基红-次甲基蓝混合指示 液(4.8)。将接收瓶置于蒸馏装置的冷凝管下口,使冷凝管下口浸入硼酸溶液 中。将盛有消化液的凯氏烧瓶连接在氮素球下,塑料管下端浸入消化液中。沿 漏斗向凯氏烧瓶中缓慢加入 70mL40%氢氧化钠溶液(4.4)(使漏斗底部始终留有 少量碱液,封口)。加碱后烧瓶内的液体应为碱性(黑褐色)。通入蒸汽,蒸馏 20min(始终保持液面沸腾)。至少收集 80mL 蒸馏液。降低接收瓶的位置,使冷 凝管口离开液面,继续蒸馏 3min。用少量水冲洗冷凝管管口,洗液并入接收瓶 内,取下接收瓶。 7.3.2 微量蒸馏 将消化好并冷却至室温的消化溶液(7.2)全部转移到 100mL 容量瓶中,用 蒸馏水定容至刻度,摇匀。 向接收瓶内加入 10mL4%硼酸溶液(4.5)和 1 滴混合指示剂(4.8)。将接收 瓶置于蒸馏装置的冷凝管下口,使下口浸入硼酸溶液中。取 10±0.05mL 稀释定 容后的试液,沿小玻璃杯移入反应室,并用少量蒸馏水冲洗小玻璃杯,一并移 入反应室。塞紧棒状玻璃塞,向小玻璃杯内加入约 10mL40%氢氧化钠溶液(4.4)。 提起玻璃塞,使氢氧化钠溶液缓慢流入反应室,立即塞紧玻璃塞,并在小玻璃 杯中加水,使之密封。通入蒸汽,蒸馏 5min。降低接收瓶的位置,使冷凝管管 国家技术监督局 1993—12—21 批准 1994—10—01 实施

GB/T14771-1993 口离开液面,继续蒸馏1min。用少量蒸馏水冲洗冷凝管管口,洗液并入接收瓶 内。取下接收瓶。 滴定 用0.1ol/几盐酸标准滴定溶液滴定收集液至刚刚出现紫红色为终点。 同一试样做两次平行试验,同时做空白试验。 8分析结果的表述 常量蒸馏按式(1)计算 刘%)-W-)x0014xCxF×10.(1) 徽量蒸馏按式((2)计算: %)-%x0014 XCxFx10.(2) mx 10 100 式中:x一 -食品中蛋白质含量(质量百分率),%(m/血)或%(m/N): V -滴定试样时消耗0.1mol/几盐酸标准滴定溶液的体积,mL: 空白试验时消耗0.1mo1几盐酸标准滴定溶液的体积,mL: 盐酸标准滴 溶液的摩尔浓度, 0.014一1mL1mo1/L盐酸标准滴定溶液相当于的质量,g: 试样的质量,g: 氮换算为蛋白质的系数。按下表换算: 食品种类 R 小麦 5.83 小麦粉及其制品 5.70 麦、燕表、黑麦 583 米 5.95 花生 5.46 大豆及其制品 5.71 畜禽肉及其制品 6.25 到及到制品 6.38 芝麻、向日葵子、南瓜子 5.40 栗、胡桃 5.30 其他食品 6.25 计算结果精确至小数点后第二位。 9 允许差 同一样品两次测定值之差 蛋白质含量小于1%时,不得超过平均值的10%: 蛋白质含量大于或等于1%时,每100g样品不得超过5g。 国家技术监督局1993一12一21批准 1994-1001实施

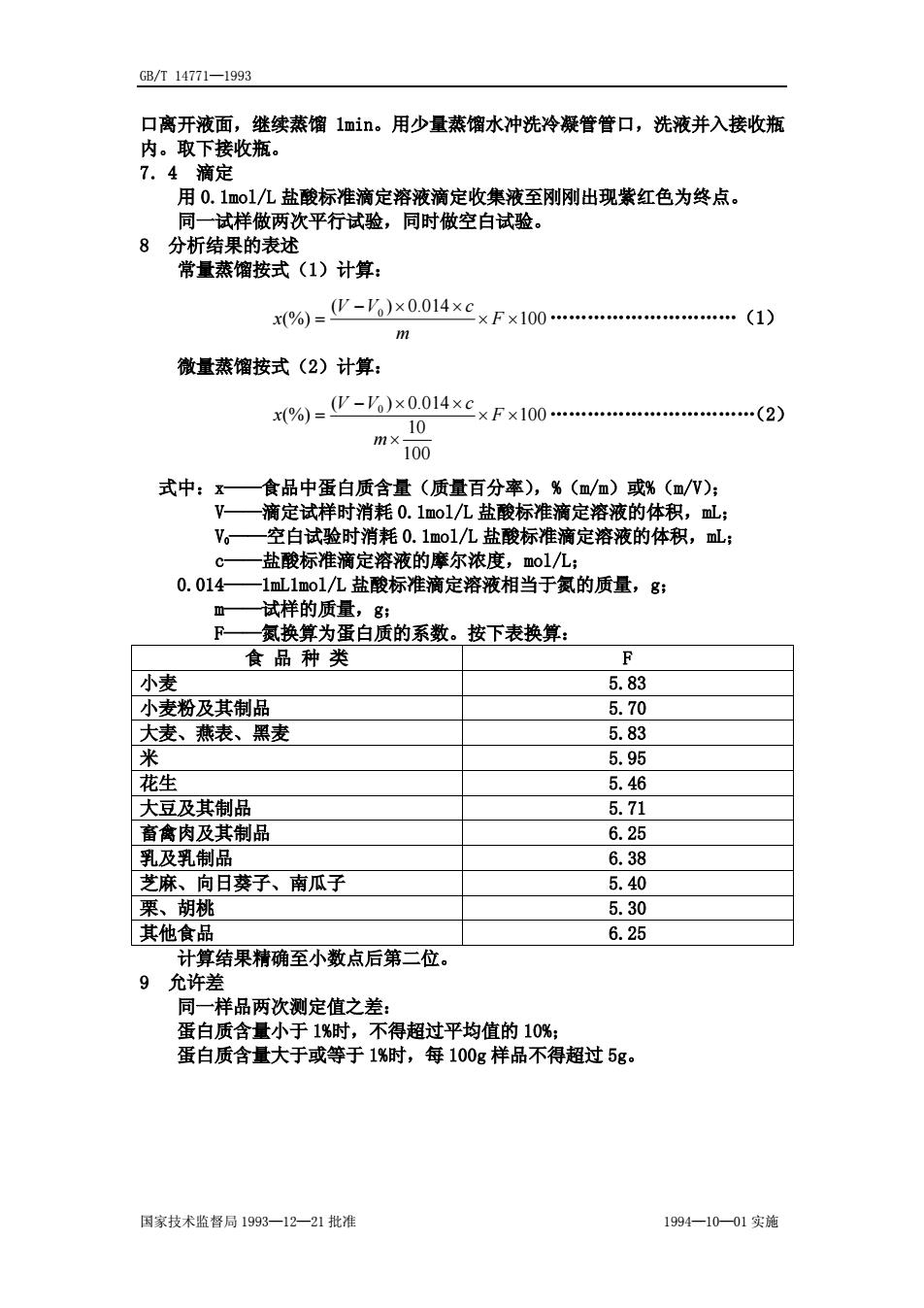

GB/T 14771—1993 口离开液面,继续蒸馏 1min。用少量蒸馏水冲洗冷凝管管口,洗液并入接收瓶 内。取下接收瓶。 7.4 滴定 用 0.1mol/L 盐酸标准滴定溶液滴定收集液至刚刚出现紫红色为终点。 同一试样做两次平行试验,同时做空白试验。 8 分析结果的表述 常量蒸馏按式(1)计算: 100 014.0)( (%) 0 ×× − × × = F m VV c x .(1) 微量蒸馏按式(2)计算: 100 100 10 014.0)( (%) 0 ×× × ××− = F m VV c x .(2) 式中:x——食品中蛋白质含量(质量百分率),%(m/m)或%(m/V); V——滴定试样时消耗 0.1mol/L 盐酸标准滴定溶液的体积,mL; V0——空白试验时消耗 0.1mol/L 盐酸标准滴定溶液的体积,mL; c——盐酸标准滴定溶液的摩尔浓度,mol/L; 0.014——1mL1mol/L 盐酸标准滴定溶液相当于氮的质量,g; m——试样的质量,g; F——氮换算为蛋白质的系数。按下表换算: 食 品 种 类 F 小麦 5.83 小麦粉及其制品 5.70 大麦、燕表、黑麦 5.83 米 5.95 花生 5.46 大豆及其制品 5.71 畜禽肉及其制品 6.25 乳及乳制品 6.38 芝麻、向日葵子、南瓜子 5.40 栗、胡桃 5.30 其他食品 6.25 计算结果精确至小数点后第二位。 9 允许差 同一样品两次测定值之差: 蛋白质含量小于 1%时,不得超过平均值的 10%; 蛋白质含量大于或等于 1%时,每 100g 样品不得超过 5g。 国家技术监督局 1993—12—21 批准 1994—10—01 实施

GB/T14771-1993 附加说明: 本标准由全国食品工业标准化技术委员会提出并归口。 本标准由中国肉类食品综合研究中心负责起草。 本标准主要起草人张燕婉、焦烨、裴显庆。 国家技术监督局1993一12一21批准 1994-10-01实施

GB/T 14771—1993 附加说明: 本标准由全国食品工业标准化技术委员会提出并归口。 本标准由中国肉类食品综合研究中心负责起草。 本标准主要起草人张燕婉、焦烨、裴显庆。 国家技术监督局 1993—12—21 批准 1994—10—01 实施