高分子化学电子教案 第五章案合方法 【课时安排】 5.1引言 52本体聚合 53溶液聚 5.4悬浮聚合 5.5乳液聚合 【掌握内容】 四种华合体系的定义和组成体系 2. 四种聚合体系的主要优缺点 3. 四种体系的聚合机理 【熟悉内容】四种聚合体的实施方法和各自的特点 【授课时间】6学时 【数学雅点】四种体系的组成体系和聚合机理 【教学目标】 ,掌握四种聚合的组成 2.了解四种聚合的的定义和特征 51引言 5.2本体聚合(bulk polymerization) 【掌握内容】 本体聚合的定义 2.本体聚合的体系组成和聚合场所 3.本体聚合的特征 4,本体聚合的工艺流程 【熟悉内容】 本体聚合的优缺点 【了解内容】 本体聚合的应用 【授课时间】1.5学时 【数学难占】 【教学目标】 1.掌握本体聚合的定义、体系组成和聚合场所 2.学挥本体聚合的优缺点 【教学手段】课堂讲授 【教学过程】 51引言 按单体在介质中分散状态分类:本体聚合、悬浮聚合、溶液聚合和乳液聚合 按单体的物理状态:气相、液相、固相: 按聚合过程的控制分:间歇法、半连续法、连续法。 52本体聚合

1 高分子化学电子教案 第五章聚合方法 【课时安排】 5.1 引言 5.2 本体聚合 5.3 溶液聚合 5.4 悬浮聚合 5.5 乳液聚合 【掌握内容】 1. 四种聚合体系的定义和组成体系 2. 四种聚合体系的主要优缺点 3. 四种体系的聚合机理 【熟悉内容】四种聚合体的实施方法和各自的特点 【授课时间】6 学时 【教学难点】 四种体系的组成体系和聚合机理 【教学目标】 1. 掌握四种聚合的组成 2. 了解四种聚合的的定义和特征 5.1 引言 5.2 本体聚合(bulk polymerization) 【掌握内容】 1. 本体聚合的定义 2. 本体聚合的体系组成和聚合场所 3. 本体聚合的特征 4. 本体聚合的工艺流程 【熟悉内容】 本体聚合的优缺点 【了解内容】 本体聚合的应用 【授课时间】1.5 学时 【教学难点】 【教学目标】 1. 掌握本体聚合的定义、体系组成和聚合场所 2. 掌握本体聚合的优缺点 【教学手段】课堂讲授 【教学过程】 5.1 引言 按单体在介质中分散状态分类:本体聚合、悬浮聚合、溶液聚合和乳液聚合; 按单体的物理状态:气相、液相、固相; 按聚合过程的控制分:间歇法、半连续法、连续法。 5.2 本体聚合

5.2.1本体聚合的定义 定义:不加其它介质,单体在引发剂、或催化剂、或热、光、辐射等其它引发方法作用下 进行的聚合称为本体聚合(bulk polymeriztion) 5.22体系组成和聚合场所 本体聚合的体系主要由单体和引发剂或催化剂组成。有时还可能加入少量的领料,增塑剂、 润滑剂等助剂。对于热引发、光引发或高能辐射引发,则体系仅由单体组成。 用于本体聚合的引发剂多为油溶性引发剂,加自由基本体聚合可选用BPO、ABN等, 聚合场所:在本休内 本体聚合的特 本体聚合的最大优点是:体系组成简单,产物纯度高,不存在介质分离问题,特别适用于 生产板材、型材等透明制品。聚合设备简单,可连续或间歇生产。 5.2.4本体聚合的工艺流程 以苯乙烯为例: 苯乙烯本体聚合的典型工艺流程为 苯乙烯+引发剂一聚合一陪式聚合一造粒一成品 80-900C 1602200C C%0=33-35% C%=100% 本体聚合的缺点:聚合体系粘度大,聚合热不易扩散,反应温度难以控制。易造成局部过 产品发黄 产品有气泡, 反应不均 导致分子量分布较宽, 自动加速明显。 预聚合:在较低温度下,转化率控制在10一35%,此时体系粘度低,尚可散热,可在 较大的搅拌釜中进行聚合。 后聚合:转化率和粘度较高时,可进行薄层聚合或在特殊设计的反应器内聚合。使单 体转化率>90%(在模板中聚合,逐步升温,使聚合完全) 5.3溶液聚合(solution polymerization) 【掌握内容】 1.溶液聚合的定义 2.溶液聚合的体系组成和聚合场所 溶液聚合的特 溶液聚合的工艺流科 5.溶液聚合的分类 6.溶剂对溶液聚合的影响 【熟悉内容】 溶液聚合的优缺点和分类 【丁解内容】 溶液聚合的应用 【授课时间】15学时 【教学雅点】 【教学目标】 掌捏溶液聚合的定义、体系组成和聚合场所 2. 掌握溶液聚合的优缺点 3.学握溶剂对溶液聚合的影响 【教学手段】课堂讲授

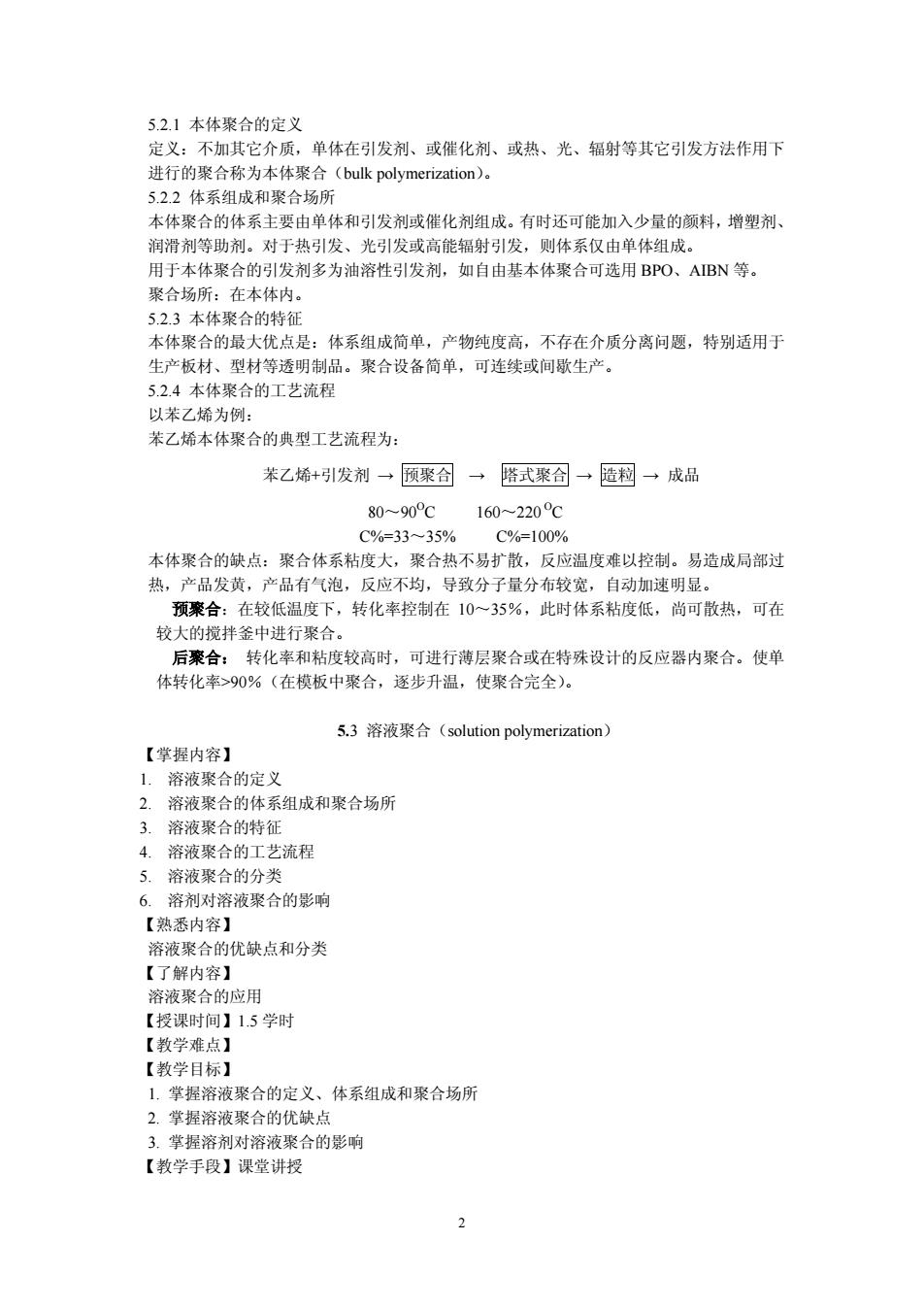

2 5.2.1 本体聚合的定义 定义:不加其它介质,单体在引发剂、或催化剂、或热、光、辐射等其它引发方法作用下 进行的聚合称为本体聚合(bulk polymerization)。 5.2.2 体系组成和聚合场所 本体聚合的体系主要由单体和引发剂或催化剂组成。有时还可能加入少量的颜料,增塑剂、 润滑剂等助剂。对于热引发、光引发或高能辐射引发,则体系仅由单体组成。 用于本体聚合的引发剂多为油溶性引发剂,如自由基本体聚合可选用 BPO、AIBN 等。 聚合场所:在本体内。 5.2.3 本体聚合的特征 本体聚合的最大优点是:体系组成简单,产物纯度高,不存在介质分离问题,特别适用于 生产板材、型材等透明制品。聚合设备简单,可连续或间歇生产。 5.2.4 本体聚合的工艺流程 以苯乙烯为例: 苯乙烯本体聚合的典型工艺流程为: 苯乙烯+引发剂 → 预聚合 → 塔式聚合 → 造粒 → 成品 80~90OC 160~220 OC C%=33~35% C%=100% 本体聚合的缺点:聚合体系粘度大,聚合热不易扩散,反应温度难以控制。易造成局部过 热,产品发黄,产品有气泡,反应不均,导致分子量分布较宽,自动加速明显。 预聚合:在较低温度下,转化率控制在 10~35%,此时体系粘度低,尚可散热,可在 较大的搅拌釜中进行聚合。 后聚合: 转化率和粘度较高时,可进行薄层聚合或在特殊设计的反应器内聚合。使单 体转化率>90%(在模板中聚合,逐步升温,使聚合完全)。 5.3 溶液聚合(solution polymerization) 【掌握内容】 1. 溶液聚合的定义 2. 溶液聚合的体系组成和聚合场所 3. 溶液聚合的特征 4. 溶液聚合的工艺流程 5. 溶液聚合的分类 6. 溶剂对溶液聚合的影响 【熟悉内容】 溶液聚合的优缺点和分类 【了解内容】 溶液聚合的应用 【授课时间】1.5 学时 【教学难点】 【教学目标】 1. 掌握溶液聚合的定义、体系组成和聚合场所 2. 掌握溶液聚合的优缺点 3. 掌握溶剂对溶液聚合的影响 【教学手段】课堂讲授

【教学过程】 531溶波聚合的定 是指单体和引发剂或催化剂溶于适当的溶剂中的聚合反应称为溶液聚合(solutior po小vmerization)。适用于连锁聚合和逐步聚合。 5.32组成体系和聚合场所 体系主要由单体、引发剂或催化剂和溶剂组成。 引发剂或催化剂的选择与本体聚合要求相同。由于体系中有溶剂存在,因此要同时考虑在 单体和溶剂中的溶解性。 聚合场所:在溶液里。 5.3.3主要特征 优点:与本体聚合相比最大的好处是:溶剂作为传热介质,反应热容易散出,聚合温度容 易控制,聚合体系粘度低,能减弱或消除自动加速现象 缺点 剂的加入一方面降低了单体及引发剂的浓度,致使溶液聚合的反应速率比本体聚合要 低,(单体浓度小,聚合速率慢): b加入溶剂后容易引起诸如诱导分解、向溶剂链转移之类的副反应,结果使聚合物分子量 不高 c溶剂的回收、精制增加了设备及成本,并加大了工艺控制难度。 5.34溶液聚合的工艺流程 典型的溶液聚合工艺流程为: 引发剂 单体→医召一分圆一一成品 溶剂 溶剂回收 535分类 根据溶剂与单体和聚合物相互混溶的情况分 均相溶液聚合:凡溶剂与单体和聚合物能相互混溶的称为均相溶液聚合,得到的产物为高 聚物溶液(此溶液可以直接用作油漆、涂料)将此溶液注入聚合物的非溶剂中,聚合物即 可沉析出来,经过过滤、洗涤、干燥得到最终产品。如丙稀晴在二甲基甲酰胺中。 非均相溶液聚合(沉淀聚合)或称淤浆聚合:若溶剂仅能溶解单体而不能溶解聚合物的称 非均相溶液聚合。这时聚合物从溶液中析出,经过滤,洗涤,干燥可得最终产品,如AN 在水中聚合。 5.3.6溶剂对溶液聚合的影响 (1)溶剂活性的影响 a.溶剂对引发剂有诱导分解作用,影响Rp和Xn。 b.链自由基对溶剂的链转移反应,影响RD和Xn。 (2)盗剂对警合物溶解能九和胶效成的影向 选用良溶剂:为 相聚合, 对聚合物 解性好, 可以减小或消除凝胶效应 选用沉淀剂:成为沉淀聚合,凝胶效应显著,反应自动加速,分子量增大 选用不良溶剂:影响介于二者之间,影响程度视溶剂的优劣和浓度而定。 5.4甚浮聚合(suspension polymerization)

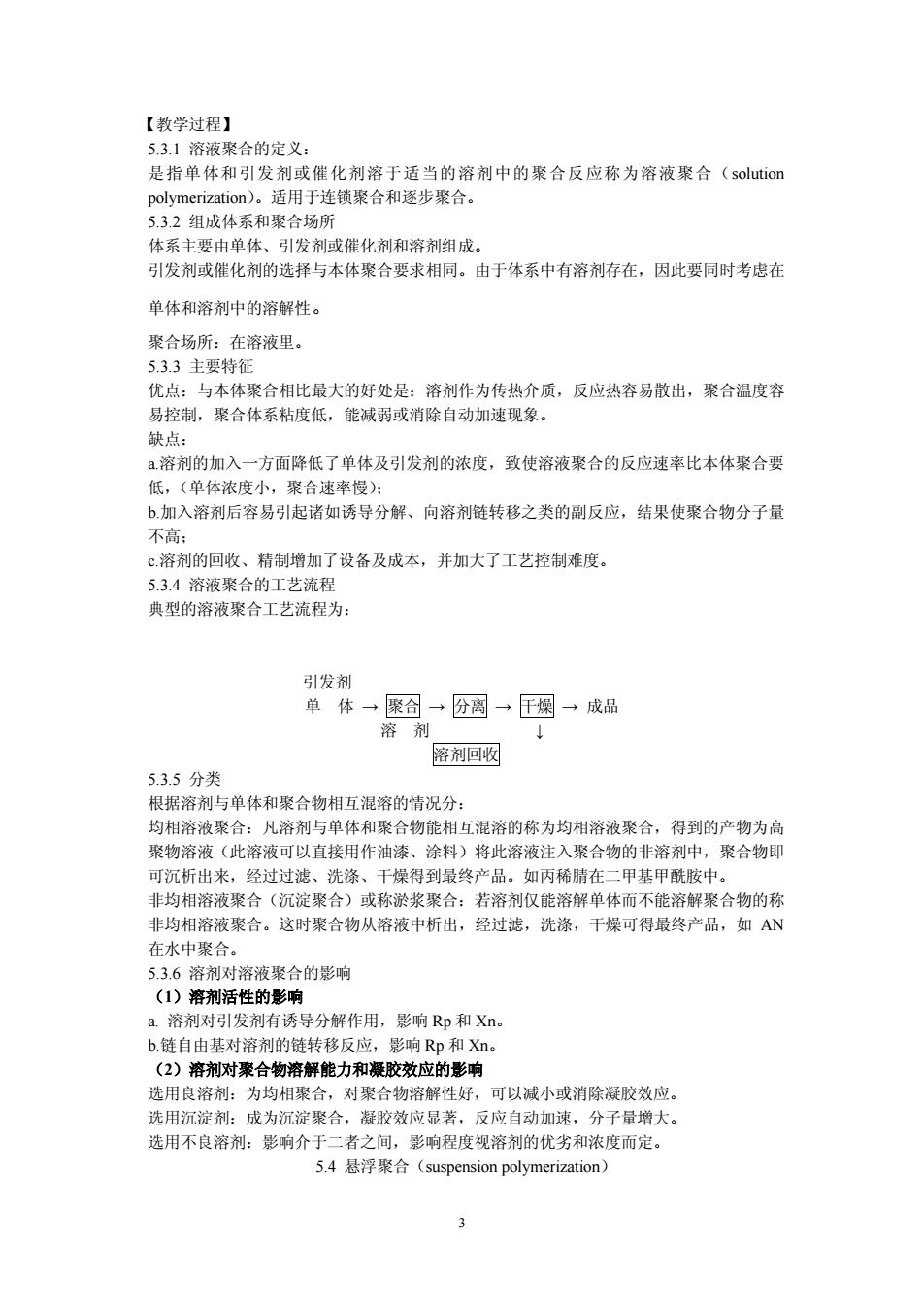

3 【教学过程】 5.3.1 溶液聚合的定义: 是指单体和引发剂或催化剂溶于适当的溶剂中的聚合反应称为溶液聚合(solution polymerization)。适用于连锁聚合和逐步聚合。 5.3.2 组成体系和聚合场所 体系主要由单体、引发剂或催化剂和溶剂组成。 引发剂或催化剂的选择与本体聚合要求相同。由于体系中有溶剂存在,因此要同时考虑在 单体和溶剂中的溶解性。 聚合场所:在溶液里。 5.3.3 主要特征 优点:与本体聚合相比最大的好处是:溶剂作为传热介质,反应热容易散出,聚合温度容 易控制,聚合体系粘度低,能减弱或消除自动加速现象。 缺点: a.溶剂的加入一方面降低了单体及引发剂的浓度,致使溶液聚合的反应速率比本体聚合要 低,(单体浓度小,聚合速率慢); b.加入溶剂后容易引起诸如诱导分解、向溶剂链转移之类的副反应,结果使聚合物分子量 不高; c.溶剂的回收、精制增加了设备及成本,并加大了工艺控制难度。 5.3.4 溶液聚合的工艺流程 典型的溶液聚合工艺流程为: 引发剂 单 体 → 聚合 → 分离 → 干燥 → 成品 溶 剂 ↓ 溶剂回收 5.3.5 分类 根据溶剂与单体和聚合物相互混溶的情况分: 均相溶液聚合:凡溶剂与单体和聚合物能相互混溶的称为均相溶液聚合,得到的产物为高 聚物溶液(此溶液可以直接用作油漆、涂料)将此溶液注入聚合物的非溶剂中,聚合物即 可沉析出来,经过过滤、洗涤、干燥得到最终产品。如丙稀腈在二甲基甲酰胺中。 非均相溶液聚合(沉淀聚合)或称淤浆聚合:若溶剂仅能溶解单体而不能溶解聚合物的称 非均相溶液聚合。这时聚合物从溶液中析出,经过滤,洗涤,干燥可得最终产品,如 AN 在水中聚合。 5.3.6 溶剂对溶液聚合的影响 (1)溶剂活性的影响 a. 溶剂对引发剂有诱导分解作用,影响 Rp 和 Xn。 b.链自由基对溶剂的链转移反应,影响 Rp 和 Xn。 (2)溶剂对聚合物溶解能力和凝胶效应的影响 选用良溶剂:为均相聚合,对聚合物溶解性好,可以减小或消除凝胶效应。 选用沉淀剂:成为沉淀聚合,凝胶效应显著,反应自动加速,分子量增大。 选用不良溶剂:影响介于二者之间,影响程度视溶剂的优劣和浓度而定。 5.4 悬浮聚合(suspension polymerization)

【掌握内容】 1悬浮聚合的定义 2悬浮聚合的体系组成和聚合场所 悬浮聚合的特 4 悬浮聚合的工艺流程 5悬浮聚合的分类 【熟悉内容】 悬浮聚合的优缺点 【了解内容】 悬浮聚合的应用 【授课时间】1学时 【教学难点】 【数学目标】 1掌握悬浮聚合的定义、体系组成和聚合场所 举握溶悬浮聚合的优缺点 【教学手段】课堂讲授 【教学过程】 5.5.1悬浮聚合的定义 是指单体在搅拌和分散剂作用下,分散成单体液滴,以小液滴状悬浮在分散介质(水)中 的聚合反应称为悬浮聚 (suspension polymerization). 5.5.2体系组成和聚合场所 体系主要由单体、引发剂、悬浮剂(分散剂)和水组成。 单体(30-60%)引发剂(单体的0.1-0.3%) 分散剂(单体的0.2-5%)和水(40-70%). 聚合场所:液滴内 5.53主要特征 悬浮聚合的主要优点有: (1)体系粘度低,传热好,散热和温度容易控制。分子量分布均匀。 (2)产品分子量及分布比较稳定,聚合速率及分子最比溶液聚合要高一些。杂质含量比乳 液聚合少。 (3)后处理比溶液聚合和乳液聚合简单,生产成木较低 三废较少 (4)产物是微小的固体珠粒(一般直径为0.05-2mm)很容易从介质中分离出来,后处理方 便。 悬浮聚合的主要缺点: (1)加入分散剂,降低了聚合物的纯度和透明度,影响了制品的透明性和电绝缘性。(反复 洗们仍省我留》 2)依然存在自动加速,只能间歇操作,不能连续操作 5.54工艺流程 悬浮聚合的主要工艺流程为: 引发剂 单体 一聚合→单体聚合物分图一聚合物水分一洗涤干网一→成品 其它助剂 单休回咽 水回收

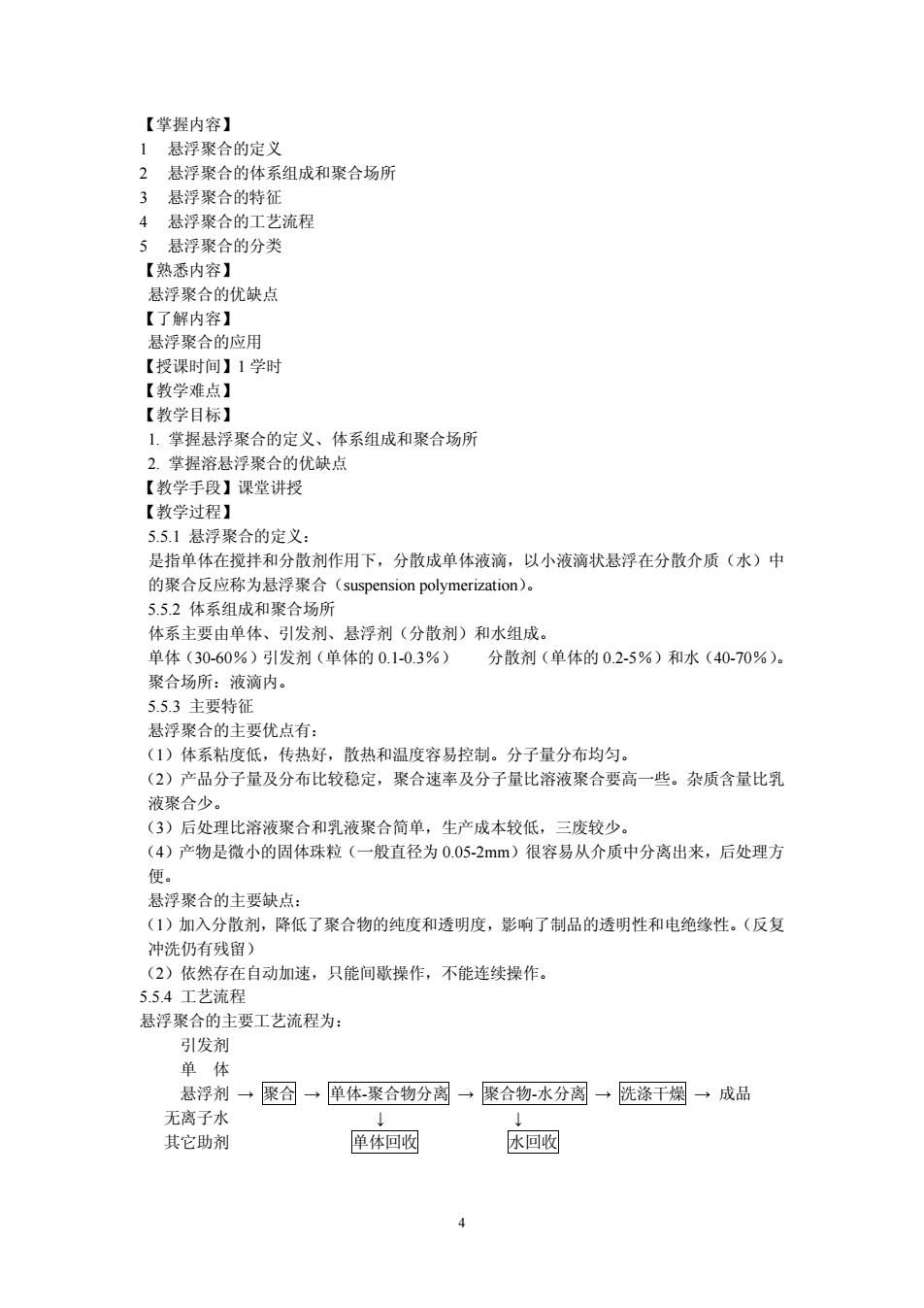

4 【掌握内容】 1 悬浮聚合的定义 2 悬浮聚合的体系组成和聚合场所 3 悬浮聚合的特征 4 悬浮聚合的工艺流程 5 悬浮聚合的分类 【熟悉内容】 悬浮聚合的优缺点 【了解内容】 悬浮聚合的应用 【授课时间】1 学时 【教学难点】 【教学目标】 1. 掌握悬浮聚合的定义、体系组成和聚合场所 2. 掌握溶悬浮聚合的优缺点 【教学手段】课堂讲授 【教学过程】 5.5.1 悬浮聚合的定义: 是指单体在搅拌和分散剂作用下,分散成单体液滴,以小液滴状悬浮在分散介质(水)中 的聚合反应称为悬浮聚合(suspension polymerization)。 5.5.2 体系组成和聚合场所 体系主要由单体、引发剂、悬浮剂(分散剂)和水组成。 单体(30-60%)引发剂(单体的 0.1-0.3%) 分散剂(单体的 0.2-5%)和水(40-70%)。 聚合场所:液滴内。 5.5.3 主要特征 悬浮聚合的主要优点有: (1)体系粘度低,传热好,散热和温度容易控制。分子量分布均匀。 (2)产品分子量及分布比较稳定,聚合速率及分子量比溶液聚合要高一些。杂质含量比乳 液聚合少。 (3)后处理比溶液聚合和乳液聚合简单,生产成本较低,三废较少。 (4)产物是微小的固体珠粒(一般直径为 0.05-2mm)很容易从介质中分离出来,后处理方 便。 悬浮聚合的主要缺点: (1)加入分散剂,降低了聚合物的纯度和透明度,影响了制品的透明性和电绝缘性。(反复 冲洗仍有残留) (2)依然存在自动加速,只能间歇操作,不能连续操作。 5.5.4 工艺流程 悬浮聚合的主要工艺流程为: 引发剂 单 体 悬浮剂 → 聚合 → 单体-聚合物分离 → 聚合物-水分离 → 洗涤干燥 → 成品 无离子水 ↓ ↓ 其它助剂 单体回收 水回收

5.5.5分类 均相聚合:产品为透明珠粒,故又称为珠状(悬浮)聚合,如PS.MMA 沉淀聚合:聚合物从单体中沉淀出来, 形成不透明粉状物,故又叫粉状(悬浮)聚合,如 PVC. 注:PS MMA的悬浮聚合总体系属于非均相,其中小液滴单元属于均相聚合。 5.5乳液聚合(emulsion polymerization) 【登握内容】 乳液聚合的定义 2 乳液聚合的体系组成和聚合场所 3乳液聚合的特征 4乳化剂 5乳液聚合的聚合过程 6乳液聚合的动力学方程 【熟悉内容】 乳化聚合的优缺点,三相平衡点,动力学方程 【了解内容】 乳液聚合的应用 【授课时间】2学时 【教学难点】 【教学目标】 L.掌握乳液聚合的定义、体系组成和聚合场所 2.掌握溶悬浮聚合的优缺点 3.堂握乳化剂 【教学手段】课堂讲授 5.51乳液聚合的定义 是指单体在水中,由乳化剂分散成乳液状态进行的聚合称为乳液聚合。 5.5.2体系组成和聚合场所 乳液聚合的体系主要由单体、引发剂、乳化剂和分散介质组成。 聚合场所: 2 单体液滴 55.3主要特征 优点:(1)以水作为介质,震价无毒害性,体系粘度低,易传热,温度容易控制。(2)聚 合速率快,产物分子量高(四种聚合方法中最高),聚合可以在较低的温度下进行。(温度 升高, 体系不稳 热运动增加 (3)反应后期体系的粘度仍然较低,适合制备高粘性的聚合物(如丁苯橡胶)和直接使用 胶乳的场合。 缺点:(1)需要固体产品时,后处理工序复杂,成本高。产品中含有乳化剂,很难除净, 聚合产品纯度低。 554到化剂 5.5.51分类 乳化剂即含有亲水的极性基团,又含有亲油的非极性基团。 根据极性基团的性质可将乳化剂:

5 5.5.5 分类 均相聚合:产品为透明珠粒,故又称为珠状(悬浮)聚合,如 PS.MMA。 沉淀聚合:聚合物从单体中沉淀出来,形成不透明粉状物,故又叫粉状(悬浮)聚合,如 PVC。 注:PS.MMA 的悬浮聚合总体系属于非均相,其中小液滴单元属于均相聚合。 5.5 乳液聚合(emulsion polymerization) 【掌握内容】 1 乳液聚合的定义 2 乳液聚合的体系组成和聚合场所 3 乳液聚合的特征 4 乳化剂 5 乳液聚合的聚合过程 6 乳液聚合的动力学方程 【熟悉内容】 乳化聚合的优缺点,三相平衡点,动力学方程 【了解内容】 乳液聚合的应用 【授课时间】2 学时 【教学难点】 【教学目标】 1. 掌握乳液聚合的定义、体系组成和聚合场所 2. 掌握溶悬浮聚合的优缺点 3. 掌握乳化剂 【教学手段】课堂讲授 5.5.1 乳液聚合的定义: 是指单体在水中,由乳化剂分散成乳液状态进行的聚合称为乳液聚合。 5.5.2 体系组成和聚合场所 乳液聚合的体系主要由单体、引发剂、乳化剂和分散介质组成。 聚合场所: 1. 水中 2. 单体液滴 5.5.3 主要特征 优点:(1) 以水作为介质,廉价无毒害性,体系粘度低,易传热,温度容易控制。(2)聚 合速率快,产物分子量高(四种聚合方法中最高),聚合可以在较低的温度下进行。(温度 升高,体系不稳定,热运动增加。 (3)反应后期体系的粘度仍然较低,适合制备高粘性的聚合物(如丁苯橡胶)和直接使用 胶乳的场合。 缺点:(1)需要固体产品时,后处理工序复杂,成本高。产品中含有乳化剂,很难除净, 聚合产品纯度低。 5.5.4 乳化剂 5.5.5.1 分类 乳化剂即含有亲水的极性基团,又含有亲油的非极性基团。 根据极性基团的性质可将乳化剂:

1.阴离子型 2阳离子型 3.两性型 5.非离子型 5.55.2作用 1.降低水的表面张力,使单体分散成小液滴(分散作用)。 2乳化剂分子在单体液滴表面形成带电保护层,阻止了液滴之间的凝聚,使乳液稳定。(稳 定作用 形成胶束, 使单体增溶 55.5聚合过 根据聚合反应速率(或转化速率)及体系中单体液滴、乳胶粒、胶束数量的变化情况,可 将乳液聚合分为三个阶段。 表5-9乳液聚合三个阶段的特点 第 阶段 第 阶段 第三阶段 乳胶粒数 增加 恒危 恒定 单体液滴数 恒市 相定 消失 聚合反应速率 加速期 恒速期 降谏期 第一阶段称乳胶粒形成期,或成核期、加速期:乳胶粒数N1,R即↑ 第二阶段称恒速期:胶束消失,乳胶粒N不变,单体液滴的存在,保证乳胶粒中单体浓度 M恒定,Rp恒定。 第三阶段称降速期:MI,N不变,R即 5.5.6动力学方程 聚合速帝 自由基聚合: Rp=kp[M][M-] M乳胶粒中单体浓度,moL,与乳胶粒数有关,考虑1个乳胶粒中自由基浓度 乳胶粒体积较小,同一时间内,往往只能容纳一个自由基,当一个自由基进入胶粒后,反 应速率式可写为 rp=kp[M] 整个聚合体系中,平均有一半乳胶粒中有自由基,发生聚合反应:另一半乳胶粒中则没有 自由基,不发生聚合反应。 设体系中乳胶粒数为N个ml,则每ml中活性胶粒数为N/2。因此体系中活性中心总浓 度(molL)为: [M-H10'N/2N 式中Na是Avogadro常数。 总的聚合反应速率为 R,=k,MJM=klMN×103 2N 2聚合度 对于一个乳胶粒而言,数均聚合度为: Xn=I 式中,是一个乳胶粒中链引发速率,即自由基进入乳胶粒的速率,也相当于一个乳胶粒中的 6

6 1. 阴离子型 2. 阳离子型 3. 两性型 5. 非离子型 5.5.5.2 作用 1. 降低水的表面张力,使单体分散成小液滴(分散作用)。 2. 乳化剂分子在单体液滴表面形成带电保护层,阻止了液滴之间的凝聚,使乳液稳定。(稳 定作用)。 3. 形成胶束,使单体增溶。 5.5.5 聚合过程 根据聚合反应速率(或转化速率)及体系中单体液滴、乳胶粒、胶束数量的变化情况,可 将乳液聚合分为三个阶段。 表 5-9 乳液聚合三个阶段的特点 第一阶段 第二阶段 第三阶段 乳胶粒数 增加 恒定 恒定 单体液滴数 恒定 恒定 消失 聚合反应速率 加速期 恒速期 降速期 第一阶段称乳胶粒形成期,或成核期、加速期:乳胶粒数 N ↑,Rp ↑。 第二阶段称恒速期:胶束消失,乳胶粒 N 不变,单体液滴的存在,保证乳胶粒中单体浓度 [M]恒定,Rp 恒定。 第三阶段称降速期:[M] ↓ ,N 不变,Rp ↓。 5.5.6 动力学方程 1 聚合速率 自由基聚合: Rp=kp[M][M·] [M]乳胶粒中单体浓度,mol/L,与乳胶粒数有关,考虑 1 个乳胶粒中自由基浓度 乳胶粒体积较小,同一时间内,往往只能容纳一个自由基,当一个自由基进入胶粒后,反 应速率式可写为: rp=kp[M] 整个聚合体系中,平均有一半乳胶粒中有自由基,发生聚合反应;另一半乳胶粒中则没有 自由基,不发生聚合反应。 设体系中乳胶粒数为 N 个/ml,则每 ml 中活性胶粒数为 N/2。因此体系中活性中心总浓 度(mol/L)为: [M·]=103N/2NA 式中 NA是 Avogadro 常数。 总的聚合反应速率为 A 3 p p p 2N k [M]N 10 R k [M ][M] 2 聚合度 对于一个乳胶粒而言,数均聚合度为: i p n r r X 式中 ri是一个乳胶粒中链引发速率,即自由基进入乳胶粒的速率,也相当于一个乳胶粒中的

链终止速率。 设体系总的链引发速率为R,则: 聚合度为: X。=k,M R >

7 链终止速率。 设体系总的链引发速率为 Ri,则: N R r i i 聚合度为: i p n R Nk [M] X