第三章 第三章 鱼贝类内脏的综合利用 主要内容 ⚫ ⚫ 鱼肝油的提取方法及工艺 ⚫ ⚫ 鱼油的精炼 ⚫ ⚫ 鱼子酱的加工技术 目标要求 ⚫ ⚫ 掌握鱼肝油的提取方法及工艺,鱼油的精炼技术 ⚫ ⚫ 掌握利用鲱鱼鱼子加工鱼子酱的技术 建议学时 4 学时 内脏可用来加工鱼油和鱼粉。鱼油主要用于提炼鱼肝油,也可代替矿物质油作为皮革制 剂,或用于制造治疗糖尿病、高血压等病的药物。组成鱼油的脂肪酸中有 70%-80%为不饱 和脂肪酸,其中含相当丰富的二十二碳六烯酸和二十碳五烯酸,这种天然物质能使大脑增强 记忆力和思维能力,对防止记忆力衰退、胆固醇增高及降低血压等大有裨益。同时,内脏经 化学方法或生物方法可制成液体鱼蛋白饲料,其营养价值和投喂效果可与鱼粉相当。一般每 吨鱼品加工的下脚料,可生产鱼油 30 公斤,优质鱼粉 200 公斤以上。据研究,把鱼的内脏 或下脚料经过特殊加工提炼,再配合其他辅料可制成各种保健品,如强鱼油食品、低胆固醇 补脑食品,在市场上颇受欢迎。鱼籽可加工制成鱼籽食品,因其富含卵磷脂等物质且具有保 健功效,备受妇女、儿童及老人的喜爱。 第一节 鱼肝油提取工艺 鱼肝油提取方法概述 (一)蒸煮法 1、间接蒸汽蒸煮 将蒸汽通入锅中的蛇形管或夹套中,锅顶有紧密的盖子,其上具有 孔眼,以备锅中过剩蒸汽的排出。鱼肝需要在水中蒸煮,水可防止油的过热,而且在油面和 锅盖之间形成蒸汽的空间,可防止油的氧化,加入的水量一般为锅高的 1/4。将切碎的鱼肝 加到锅内,其量保持在距离锅上沿 10-15cm,当不开始沸腾时需后停止供应蒸汽,静置一些 时间,听出上浮之油,用水洗涤。然后重新通蒸汽将锅中的鱼肝继续加热,进入熔油的第二 阶段。在全部蒸煮过程中需不断补充热水,使内容物的容量保持在原来的水平。至于溶油所 需的时间,一般第一阶段为 1h 15min 到 1.5h,静置 1.5h 到 2h。 当第二阶段完了后,用一个网状的杓子将肝渣和水分开,或者通过锅底部的孔将其放入 大桶 ,然后用热水将锅洗涤,以备第二次加料蒸煮。肝油用沉将法或离心法将其中的蛋白 质颗粒和水分离,洗涤、脱水,即得粗制肝油。 2、直接蒸汽蒸煮 开始时蒸汽应缓慢地通入(一般先打开蒸汽阀的 1/4-1/3),5min 后进行搅拌,10-15min 后再通入多量蒸汽。当煮到肝呈粥状时,即可盖紧锅盖,使油熔出。 也需分两个阶段提油,所需时间为:第一阶段加热泪 50min 到 1h 10min,熔油 20-30min, 静置 1.5h 到 2h;第二阶段加热和熔油的时间同第一阶段,静置 1-2h。 通过以上方法将肝油提出后所留下的残渣,含有约 62%-63%的水,23%-25%的油, 11%-13%的蛋白质和 0.86%-0.96%的矿物质。为了提以其中残留的肝油,可采用压榨的方法 (将肝渣包于特殊织物的包中)将其压出,如果肝渣是冷的,在压榨前需要加热。 (二)淡碱水解法 采用淡的碱液将鱼肝蛋白质组织分解,破坏蛋白质与肝油之间的结 合关系,从而可更充分地分离肝油。与一般的蒸煮法相比较,此法出油率较高,肝油质量好。 我国的鱼肝油厂普遍采用淡碱水解法生产鱼肝油,其工艺过程将详述于后。 (三)萃取法 对于某些含油量低的鱼肝,不适用于上述方法提油,可采用萃取法。特 别对那些含明高单位维生素油的鱼肝,萃取法有其优越性。 1、用油萃取 此法是以食用油(包括植物和清鱼肝油)为溶剂将高单位的维生素油溶 解后而分离之。应该指出,此法不适于提取维生素含量低的肝油,因为用油萃取的结果北朝 鲜冲淡原来肝油中的维生素浓度。 萃取的方法是将鱼肝磨碎,在真空下脱去大部分水分,加入适量的油,一方面加热,一

第三章 第三章 鱼贝类内脏的综合利用 主要内容 ⚫ ⚫ 鱼肝油的提取方法及工艺 ⚫ ⚫ 鱼油的精炼 ⚫ ⚫ 鱼子酱的加工技术 目标要求 ⚫ ⚫ 掌握鱼肝油的提取方法及工艺,鱼油的精炼技术 ⚫ ⚫ 掌握利用鲱鱼鱼子加工鱼子酱的技术 建议学时 4 学时 内脏可用来加工鱼油和鱼粉。鱼油主要用于提炼鱼肝油,也可代替矿物质油作为皮革制 剂,或用于制造治疗糖尿病、高血压等病的药物。组成鱼油的脂肪酸中有 70%-80%为不饱 和脂肪酸,其中含相当丰富的二十二碳六烯酸和二十碳五烯酸,这种天然物质能使大脑增强 记忆力和思维能力,对防止记忆力衰退、胆固醇增高及降低血压等大有裨益。同时,内脏经 化学方法或生物方法可制成液体鱼蛋白饲料,其营养价值和投喂效果可与鱼粉相当。一般每 吨鱼品加工的下脚料,可生产鱼油 30 公斤,优质鱼粉 200 公斤以上。据研究,把鱼的内脏 或下脚料经过特殊加工提炼,再配合其他辅料可制成各种保健品,如强鱼油食品、低胆固醇 补脑食品,在市场上颇受欢迎。鱼籽可加工制成鱼籽食品,因其富含卵磷脂等物质且具有保 健功效,备受妇女、儿童及老人的喜爱。 第一节 鱼肝油提取工艺 鱼肝油提取方法概述 (一)蒸煮法 1、间接蒸汽蒸煮 将蒸汽通入锅中的蛇形管或夹套中,锅顶有紧密的盖子,其上具有 孔眼,以备锅中过剩蒸汽的排出。鱼肝需要在水中蒸煮,水可防止油的过热,而且在油面和 锅盖之间形成蒸汽的空间,可防止油的氧化,加入的水量一般为锅高的 1/4。将切碎的鱼肝 加到锅内,其量保持在距离锅上沿 10-15cm,当不开始沸腾时需后停止供应蒸汽,静置一些 时间,听出上浮之油,用水洗涤。然后重新通蒸汽将锅中的鱼肝继续加热,进入熔油的第二 阶段。在全部蒸煮过程中需不断补充热水,使内容物的容量保持在原来的水平。至于溶油所 需的时间,一般第一阶段为 1h 15min 到 1.5h,静置 1.5h 到 2h。 当第二阶段完了后,用一个网状的杓子将肝渣和水分开,或者通过锅底部的孔将其放入 大桶 ,然后用热水将锅洗涤,以备第二次加料蒸煮。肝油用沉将法或离心法将其中的蛋白 质颗粒和水分离,洗涤、脱水,即得粗制肝油。 2、直接蒸汽蒸煮 开始时蒸汽应缓慢地通入(一般先打开蒸汽阀的 1/4-1/3),5min 后进行搅拌,10-15min 后再通入多量蒸汽。当煮到肝呈粥状时,即可盖紧锅盖,使油熔出。 也需分两个阶段提油,所需时间为:第一阶段加热泪 50min 到 1h 10min,熔油 20-30min, 静置 1.5h 到 2h;第二阶段加热和熔油的时间同第一阶段,静置 1-2h。 通过以上方法将肝油提出后所留下的残渣,含有约 62%-63%的水,23%-25%的油, 11%-13%的蛋白质和 0.86%-0.96%的矿物质。为了提以其中残留的肝油,可采用压榨的方法 (将肝渣包于特殊织物的包中)将其压出,如果肝渣是冷的,在压榨前需要加热。 (二)淡碱水解法 采用淡的碱液将鱼肝蛋白质组织分解,破坏蛋白质与肝油之间的结 合关系,从而可更充分地分离肝油。与一般的蒸煮法相比较,此法出油率较高,肝油质量好。 我国的鱼肝油厂普遍采用淡碱水解法生产鱼肝油,其工艺过程将详述于后。 (三)萃取法 对于某些含油量低的鱼肝,不适用于上述方法提油,可采用萃取法。特 别对那些含明高单位维生素油的鱼肝,萃取法有其优越性。 1、用油萃取 此法是以食用油(包括植物和清鱼肝油)为溶剂将高单位的维生素油溶 解后而分离之。应该指出,此法不适于提取维生素含量低的肝油,因为用油萃取的结果北朝 鲜冲淡原来肝油中的维生素浓度。 萃取的方法是将鱼肝磨碎,在真空下脱去大部分水分,加入适量的油,一方面加热,一

方面搅拌,在萃取一定时间后,将油分离之。然后再加入新的油进行萃取。不难想象,为了 最大限度地从肝中萃取肝油,就需用较多的清油,进行多次萃取,但是清油用多了将使最后 的药用油中维生素浓度变得很低。 为了有效地破坏肝油和蛋白质之间的结合关系,提高萃取效果,多采用水解一萃取联合 提油法。方法是将鱼肝用碎肝机搅成浆状,注入分解锅中,加入占肝重 2%-3%的烧碱(配 成 10%左右的溶液,然后加入),以淡碱水解法相同的操作进行分解,约 10min 即可放出, 筛去其中的机械性杂物及未分解的结缔组织。然后将清油(约 30%)注入萃取中器中,加 热到 80-85℃,再将肝浆注入,在不断搅拌和保持上述温度的条件下萃取 1-1.5h,然后用离 心机进行分离。 2、有机溶剂萃取 与清油萃取法相比较,不机溶济萃取法的优点是提取的肝油保持了 维生素原有的浓度。为了使有机溶剂能够充分地与油接触,有必要在萃取之前脱去大部分水 分,通常是采用真空脱水法。和清油萃取法一样,有机溶剂直接萃取不如采用水解一萃取联 合提油法。为了充分地从水解物中萃取肝油,最好采用逆流方式的液一液萃取法。一般是用 立式蔺取塔,根据有机溶剂的比重确定逆流方式,通常水解液的比重是 1.05,如果所用有机 溶剂的比重大于 1.05,水解液应由下向上,而有机溶剂应由上而下;反之,水解液由上而下, 有机溶剂由下向上。萃取完毕后,采用真空蒸馏方法分离溶剂。 (四)鱼肝油的其他提取法 1、低温提油法 利用低温下结冰的晶粒将细胞破坏而分离肝油。采用些法所提的肝油 无色透明,鲨鱼肝采用此法出油率达 90%以上。方法是先将鱼肝磨成浆状,在-25℃以下冻 结,解冻后加入适量的水,用离心机分离肝油。 2、酶解法 将蛋白酶加入肝浆中,控制蛋白酶最适的 pH 和温度进行水解,用离心机 分离肝油。此法最大的优点是肝渣可进一步用来制备肝渣胨或饲料。 3、其他 直流电、超声波、脉冲等在肝油提取中都曾做过应用试验,能在不同程度上 促进肝油的分离。 三、淡碱水解法生产鱼肝油的工艺 采用淡的碱液在加热的情况下使鱼肝的蛋白质细胞分解,从而分离出肝油的方法,在国内外 鱼肝油工业中占着重要地位,特别是我国几家大的鱼肝油厂都采用此法。淡碱水解法的优点 是出油率和维生素得率较高,肝油颜色淡,酸价低;缺点是肝渣不能有效地利用。 原来鱼肝中的油脂存在两种形态:一部分在细胞中呈游离状态,另一部分则与蛋白质等结合 构成细胞的生质,后者不能用普通方法分离出来,甚至也不能用普通的油溶剂抽提出来。另 外,根据多数研究者证实:细胞中维生素也并不全是游离地溶解在油中,一起来和消耗掉, 而肝的蛋白质中维生素 A 的总含量却仍然不变;这也说明了为什么采用溶剂萃取法,出油 率很高,但维生素 A 的产率却不很高。 有人曾将一种鲨鱼肝的自溶油首先分离出来,然后将肝切碎在 90℃水煮 1h(加的不占 肝重的 25%),煮后的残渣再行压油,压榨后的残渣再用有机溶剂萃取,最后用碱性水解法 分离剩下的样品中的肝油。在比较了各个阶段分离出的肝油和维生素 A 的含量以后,得知 愈到后来其肝油中维生素 A 的含量愈高,这就证明颇大一部分维生素 A 是与蛋白质结合在 一起,必须在彻底破坏了这种结合之后,才能将其分离出来。这就是淡碱水解法肝油和维生 素得率高的道理所在。 应该指出,淡碱水解适用于多脂的鱼肝。对少脂者如鲐鱼肝、大黄鱼肝、鲸肝等,如果 单独采用淡碱水解法,效果不理想,最好是将其与多脂肝一起水解,或水解后用清油萃取。 淡碱水解法生产鱼肝油的工艺过程: (一)鱼肝的检查和切碎 鱼肝在切碎之前必先置于检查台上,一方面将不适于提油的 鱼肝(如显示腐败的鱼肝)除去,另外为了防止机械夹杂物进入切肝机,也必须在切肝之前 除掉;至于其中未经发现的铁器(如鱼钩、铁钉等)则由切肝机上所装的磁铁吸着,以防损 伤切肝机。对于刚从冷库出来的鱼肝,由于冻结成块,而且结缔组织紧密地结在一起,不能 直接送去切碎,而需用热水将其冲洗一遍,再去切碎。对某些盐藏的鱼肝,事先加以冲洗脱 去部分食盐也是必要的。 鱼肝切碎的目的在使用其充分地与碱液接触,达到有效地分解,同时在切碎时可使一部 分肝油先行分离出来。目前国内鱼肝油厂有两种切肝机,一种是由四排不锈钢的钢刀所组成, 每排有刀四片,这些钢刀固定在一个可以转动的水平轴上,刀与刀之间的距离为 0.7cm,当

方面搅拌,在萃取一定时间后,将油分离之。然后再加入新的油进行萃取。不难想象,为了 最大限度地从肝中萃取肝油,就需用较多的清油,进行多次萃取,但是清油用多了将使最后 的药用油中维生素浓度变得很低。 为了有效地破坏肝油和蛋白质之间的结合关系,提高萃取效果,多采用水解一萃取联合 提油法。方法是将鱼肝用碎肝机搅成浆状,注入分解锅中,加入占肝重 2%-3%的烧碱(配 成 10%左右的溶液,然后加入),以淡碱水解法相同的操作进行分解,约 10min 即可放出, 筛去其中的机械性杂物及未分解的结缔组织。然后将清油(约 30%)注入萃取中器中,加 热到 80-85℃,再将肝浆注入,在不断搅拌和保持上述温度的条件下萃取 1-1.5h,然后用离 心机进行分离。 2、有机溶剂萃取 与清油萃取法相比较,不机溶济萃取法的优点是提取的肝油保持了 维生素原有的浓度。为了使有机溶剂能够充分地与油接触,有必要在萃取之前脱去大部分水 分,通常是采用真空脱水法。和清油萃取法一样,有机溶剂直接萃取不如采用水解一萃取联 合提油法。为了充分地从水解物中萃取肝油,最好采用逆流方式的液一液萃取法。一般是用 立式蔺取塔,根据有机溶剂的比重确定逆流方式,通常水解液的比重是 1.05,如果所用有机 溶剂的比重大于 1.05,水解液应由下向上,而有机溶剂应由上而下;反之,水解液由上而下, 有机溶剂由下向上。萃取完毕后,采用真空蒸馏方法分离溶剂。 (四)鱼肝油的其他提取法 1、低温提油法 利用低温下结冰的晶粒将细胞破坏而分离肝油。采用些法所提的肝油 无色透明,鲨鱼肝采用此法出油率达 90%以上。方法是先将鱼肝磨成浆状,在-25℃以下冻 结,解冻后加入适量的水,用离心机分离肝油。 2、酶解法 将蛋白酶加入肝浆中,控制蛋白酶最适的 pH 和温度进行水解,用离心机 分离肝油。此法最大的优点是肝渣可进一步用来制备肝渣胨或饲料。 3、其他 直流电、超声波、脉冲等在肝油提取中都曾做过应用试验,能在不同程度上 促进肝油的分离。 三、淡碱水解法生产鱼肝油的工艺 采用淡的碱液在加热的情况下使鱼肝的蛋白质细胞分解,从而分离出肝油的方法,在国内外 鱼肝油工业中占着重要地位,特别是我国几家大的鱼肝油厂都采用此法。淡碱水解法的优点 是出油率和维生素得率较高,肝油颜色淡,酸价低;缺点是肝渣不能有效地利用。 原来鱼肝中的油脂存在两种形态:一部分在细胞中呈游离状态,另一部分则与蛋白质等结合 构成细胞的生质,后者不能用普通方法分离出来,甚至也不能用普通的油溶剂抽提出来。另 外,根据多数研究者证实:细胞中维生素也并不全是游离地溶解在油中,一起来和消耗掉, 而肝的蛋白质中维生素 A 的总含量却仍然不变;这也说明了为什么采用溶剂萃取法,出油 率很高,但维生素 A 的产率却不很高。 有人曾将一种鲨鱼肝的自溶油首先分离出来,然后将肝切碎在 90℃水煮 1h(加的不占 肝重的 25%),煮后的残渣再行压油,压榨后的残渣再用有机溶剂萃取,最后用碱性水解法 分离剩下的样品中的肝油。在比较了各个阶段分离出的肝油和维生素 A 的含量以后,得知 愈到后来其肝油中维生素 A 的含量愈高,这就证明颇大一部分维生素 A 是与蛋白质结合在 一起,必须在彻底破坏了这种结合之后,才能将其分离出来。这就是淡碱水解法肝油和维生 素得率高的道理所在。 应该指出,淡碱水解适用于多脂的鱼肝。对少脂者如鲐鱼肝、大黄鱼肝、鲸肝等,如果 单独采用淡碱水解法,效果不理想,最好是将其与多脂肝一起水解,或水解后用清油萃取。 淡碱水解法生产鱼肝油的工艺过程: (一)鱼肝的检查和切碎 鱼肝在切碎之前必先置于检查台上,一方面将不适于提油的 鱼肝(如显示腐败的鱼肝)除去,另外为了防止机械夹杂物进入切肝机,也必须在切肝之前 除掉;至于其中未经发现的铁器(如鱼钩、铁钉等)则由切肝机上所装的磁铁吸着,以防损 伤切肝机。对于刚从冷库出来的鱼肝,由于冻结成块,而且结缔组织紧密地结在一起,不能 直接送去切碎,而需用热水将其冲洗一遍,再去切碎。对某些盐藏的鱼肝,事先加以冲洗脱 去部分食盐也是必要的。 鱼肝切碎的目的在使用其充分地与碱液接触,达到有效地分解,同时在切碎时可使一部 分肝油先行分离出来。目前国内鱼肝油厂有两种切肝机,一种是由四排不锈钢的钢刀所组成, 每排有刀四片,这些钢刀固定在一个可以转动的水平轴上,刀与刀之间的距离为 0.7cm,当

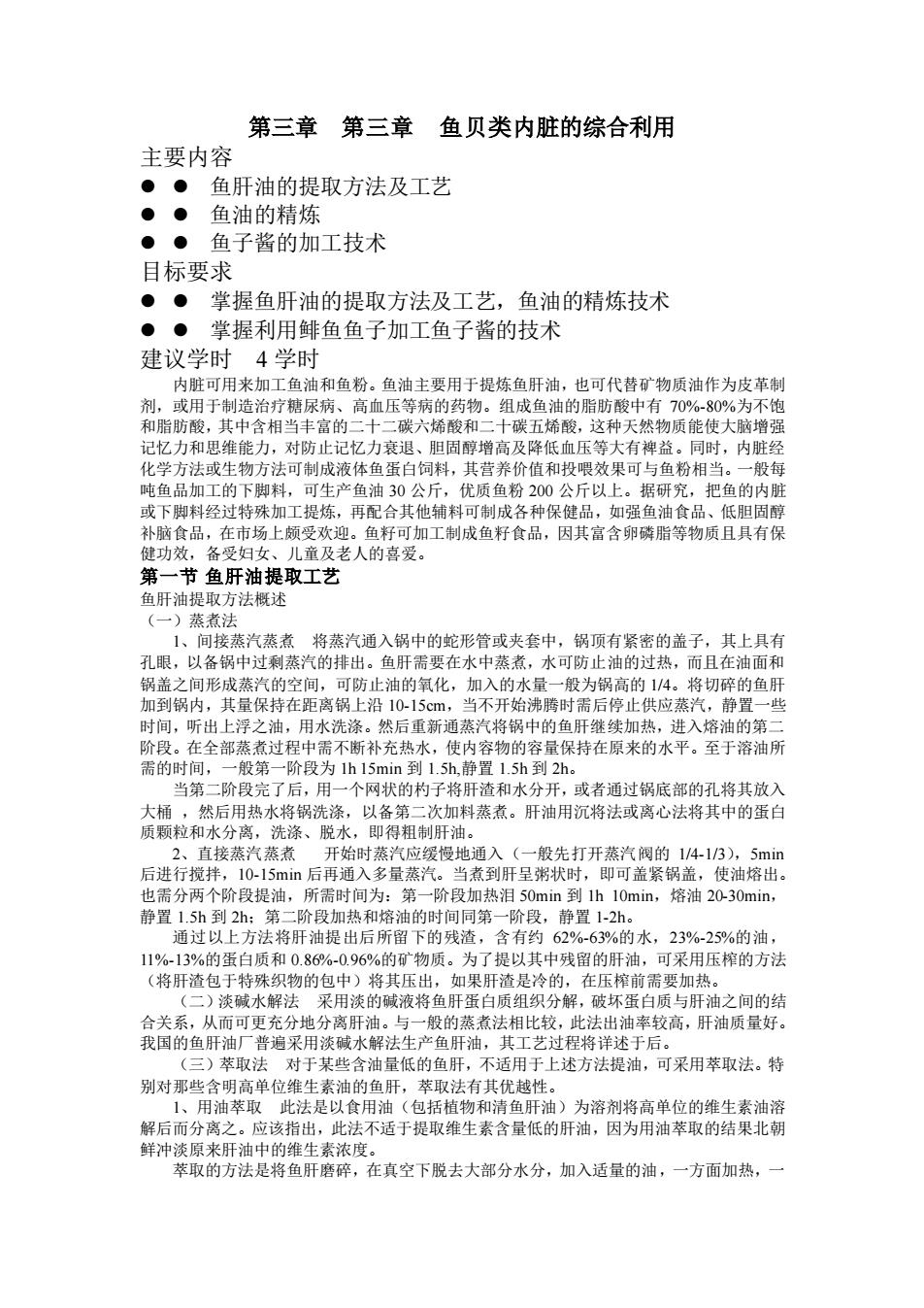

轴转动时钢刀也随着旋转,把所要通过的鱼肝切成小块。另一种切肝机的钢刀被一圆筒状钢 筛所包围,磨碎的肝自四周筛孔出来,已经呈糊状肝浆,此种切肝机生产能力为 1500kg/h 以上。 (二)鱼肝的水解 为了破坏蛋白质与油脂的缔结关系,将切碎的鱼肝与碱液共煮,如 果采用浓度的碱液,势必使大量肝油皂化,因此通常采用淡碱水解。当鱼肝与碱液共煮时, 碱能中和肝油中的游离脂肪酸,而且所生的肥皂能吸附油中的色素,所以淡碱水解法所获的 肝油酸价低,颜色淡。 1、碱的用量 水解鱼肝所用的碱量视鱼肝的种类、鲜度及含盐量而有所不同,总的要 求是保持 pH9-10。一般鱼肝的用碱量如表 4-3 所示。 表 3-1 各种鱼肝的用碱量 鱼肝种类 烧碱用量(占肝重的%) 新鲜的 盐藏的 大鲨肝 小鲨肝 鳐鱼肝 大黄鱼肝 鳗鱼肝 0.3 0.8-1.5 0.8-1.5 1.8-2.0 1.8-2.0 0.4-0.8 1.8-3.3 1.8-3.3 3-3.5 3-3.5 对于初次加工的原料,无经验数据可资参考时,则需估计一最低的用碱量加到肝中进行 水解,而在水解过程中不断测定溶液的 pH,不断以少量的碱(配成溶液)加入,直到所需 的 pH,如果发现 Ph10,即可刻加入一些新肝。通常水解新鲜鱼肝时控制在 pH9,盐藏的肝 控制在 pH10。 2、碱液的浓度 所用的碱必须配成溶液而后加入,碱液浓度也要根据鱼肝种类而不同, 一般大鲨肝碱液浓度 1.5%-2.0%,小鲨肝及鳐鱼肝 3%-5%,大黄鱼肝及鳗鱼肝 10%左右。 3、加水量 鱼肝水解时水量的多少影响很大:水量不足时,蛋白质消化慢而不均匀, 且易使油脂皂化,水量过多时,将会冲淡碱液。一般水解时包括碱水在内所加的水量应为: 新鲜鲨肝为肝:水=2:3。 4、水解的温度与时间 在水解过程中加热可保进蛋白质的分解速度;而且在热的条件 下油的粘度低容易分离;肝中所含的解脂酶和臭气,也可在加热时被破坏和驱除。显然温度 不能太高,温度高了会使大量油脂皂化及维生素遭到破坏,一般水解温度为 80-90℃。 实验证明,如果一开始就加热到 80-90℃再行加碱,会使水解的时间拖长,因为在这样高的 温度蛋白质很快就凝固,而且凝固得很紧密,势必要消耗较多的碱量并拖长了水解的时间。 不仅如此,油脂在高温下骤然与碱接触就要产生大量的服皂,增加肝油的损耗,其形成的乳 浊液也给分离肝油造成困难。因此在实际生产中多采用二级温度制,先加热到 45-50℃左右 再行加碱,最后才提高温度到 80-90℃。碱液的加入也应分为二次,一方面可防止多量碱与 油皂化,另方面也不致因一次加碱而使溶液的 pH 超过所需的范围。 (三)肝油的分离 由水解锅出来的液汁其主要组分不油、水溶液和肝渣,为了在离心 分离肝油之前尽量除去其中的肝渣和机械夹杂物(如鱼鳞、烧碱中的不纯物等),需要使分 解液先通过一组振动筛,筛去上述杂质。在离心分离时,由于组分比重不同,在离心力的作 用下将其分为三层:比重最大的肝渣在最外层,附着于离心机的内壁上;油在最内层;水溶 液在二层的中间。油和水溶液可连续地从导管流出,而肝渣需定期拆洗套筒时卸出。为了破 坏水解注解稳定的胶体和降低油的粘度,离心之前需要加热,但温度不能太高,一般不超过 90℃。当发现肝油不能从水解液的乳胶体中分出时,可借食盐水的加入而达到分离的目的。 在第一次分出的肝油中尚含有部分的水、肝渣和肥皂等杂质,因此还是相当浑浊的,需用盐 水洗涤 2-3 次。加盐旨在破坏乳胶体、盐析肥皂、增大水溶液的比重;加水旨在洗涤油中的 碱和肝渣。所用盐水浓度为 2%-10%,用量为油量的 1/3-1/2。至于离心分离次数视鱼肝种类、 鲜度以及离心机效能而不同,一般使用 7000-8000r/min 的离心机时,对新鲜原料的肝油分离 3-4 次,盐肝 5-6 次。制出的粗油在常温下(20℃)应澄清透明,酸价不超过 2.4mgKOH/g。 根据上海鱼品厂的生产经验,粗肝油的得率如表 4-4 所示。 表 4-4 几种鱼肝的粗油得率

轴转动时钢刀也随着旋转,把所要通过的鱼肝切成小块。另一种切肝机的钢刀被一圆筒状钢 筛所包围,磨碎的肝自四周筛孔出来,已经呈糊状肝浆,此种切肝机生产能力为 1500kg/h 以上。 (二)鱼肝的水解 为了破坏蛋白质与油脂的缔结关系,将切碎的鱼肝与碱液共煮,如 果采用浓度的碱液,势必使大量肝油皂化,因此通常采用淡碱水解。当鱼肝与碱液共煮时, 碱能中和肝油中的游离脂肪酸,而且所生的肥皂能吸附油中的色素,所以淡碱水解法所获的 肝油酸价低,颜色淡。 1、碱的用量 水解鱼肝所用的碱量视鱼肝的种类、鲜度及含盐量而有所不同,总的要 求是保持 pH9-10。一般鱼肝的用碱量如表 4-3 所示。 表 3-1 各种鱼肝的用碱量 鱼肝种类 烧碱用量(占肝重的%) 新鲜的 盐藏的 大鲨肝 小鲨肝 鳐鱼肝 大黄鱼肝 鳗鱼肝 0.3 0.8-1.5 0.8-1.5 1.8-2.0 1.8-2.0 0.4-0.8 1.8-3.3 1.8-3.3 3-3.5 3-3.5 对于初次加工的原料,无经验数据可资参考时,则需估计一最低的用碱量加到肝中进行 水解,而在水解过程中不断测定溶液的 pH,不断以少量的碱(配成溶液)加入,直到所需 的 pH,如果发现 Ph10,即可刻加入一些新肝。通常水解新鲜鱼肝时控制在 pH9,盐藏的肝 控制在 pH10。 2、碱液的浓度 所用的碱必须配成溶液而后加入,碱液浓度也要根据鱼肝种类而不同, 一般大鲨肝碱液浓度 1.5%-2.0%,小鲨肝及鳐鱼肝 3%-5%,大黄鱼肝及鳗鱼肝 10%左右。 3、加水量 鱼肝水解时水量的多少影响很大:水量不足时,蛋白质消化慢而不均匀, 且易使油脂皂化,水量过多时,将会冲淡碱液。一般水解时包括碱水在内所加的水量应为: 新鲜鲨肝为肝:水=2:3。 4、水解的温度与时间 在水解过程中加热可保进蛋白质的分解速度;而且在热的条件 下油的粘度低容易分离;肝中所含的解脂酶和臭气,也可在加热时被破坏和驱除。显然温度 不能太高,温度高了会使大量油脂皂化及维生素遭到破坏,一般水解温度为 80-90℃。 实验证明,如果一开始就加热到 80-90℃再行加碱,会使水解的时间拖长,因为在这样高的 温度蛋白质很快就凝固,而且凝固得很紧密,势必要消耗较多的碱量并拖长了水解的时间。 不仅如此,油脂在高温下骤然与碱接触就要产生大量的服皂,增加肝油的损耗,其形成的乳 浊液也给分离肝油造成困难。因此在实际生产中多采用二级温度制,先加热到 45-50℃左右 再行加碱,最后才提高温度到 80-90℃。碱液的加入也应分为二次,一方面可防止多量碱与 油皂化,另方面也不致因一次加碱而使溶液的 pH 超过所需的范围。 (三)肝油的分离 由水解锅出来的液汁其主要组分不油、水溶液和肝渣,为了在离心 分离肝油之前尽量除去其中的肝渣和机械夹杂物(如鱼鳞、烧碱中的不纯物等),需要使分 解液先通过一组振动筛,筛去上述杂质。在离心分离时,由于组分比重不同,在离心力的作 用下将其分为三层:比重最大的肝渣在最外层,附着于离心机的内壁上;油在最内层;水溶 液在二层的中间。油和水溶液可连续地从导管流出,而肝渣需定期拆洗套筒时卸出。为了破 坏水解注解稳定的胶体和降低油的粘度,离心之前需要加热,但温度不能太高,一般不超过 90℃。当发现肝油不能从水解液的乳胶体中分出时,可借食盐水的加入而达到分离的目的。 在第一次分出的肝油中尚含有部分的水、肝渣和肥皂等杂质,因此还是相当浑浊的,需用盐 水洗涤 2-3 次。加盐旨在破坏乳胶体、盐析肥皂、增大水溶液的比重;加水旨在洗涤油中的 碱和肝渣。所用盐水浓度为 2%-10%,用量为油量的 1/3-1/2。至于离心分离次数视鱼肝种类、 鲜度以及离心机效能而不同,一般使用 7000-8000r/min 的离心机时,对新鲜原料的肝油分离 3-4 次,盐肝 5-6 次。制出的粗油在常温下(20℃)应澄清透明,酸价不超过 2.4mgKOH/g。 根据上海鱼品厂的生产经验,粗肝油的得率如表 4-4 所示。 表 4-4 几种鱼肝的粗油得率

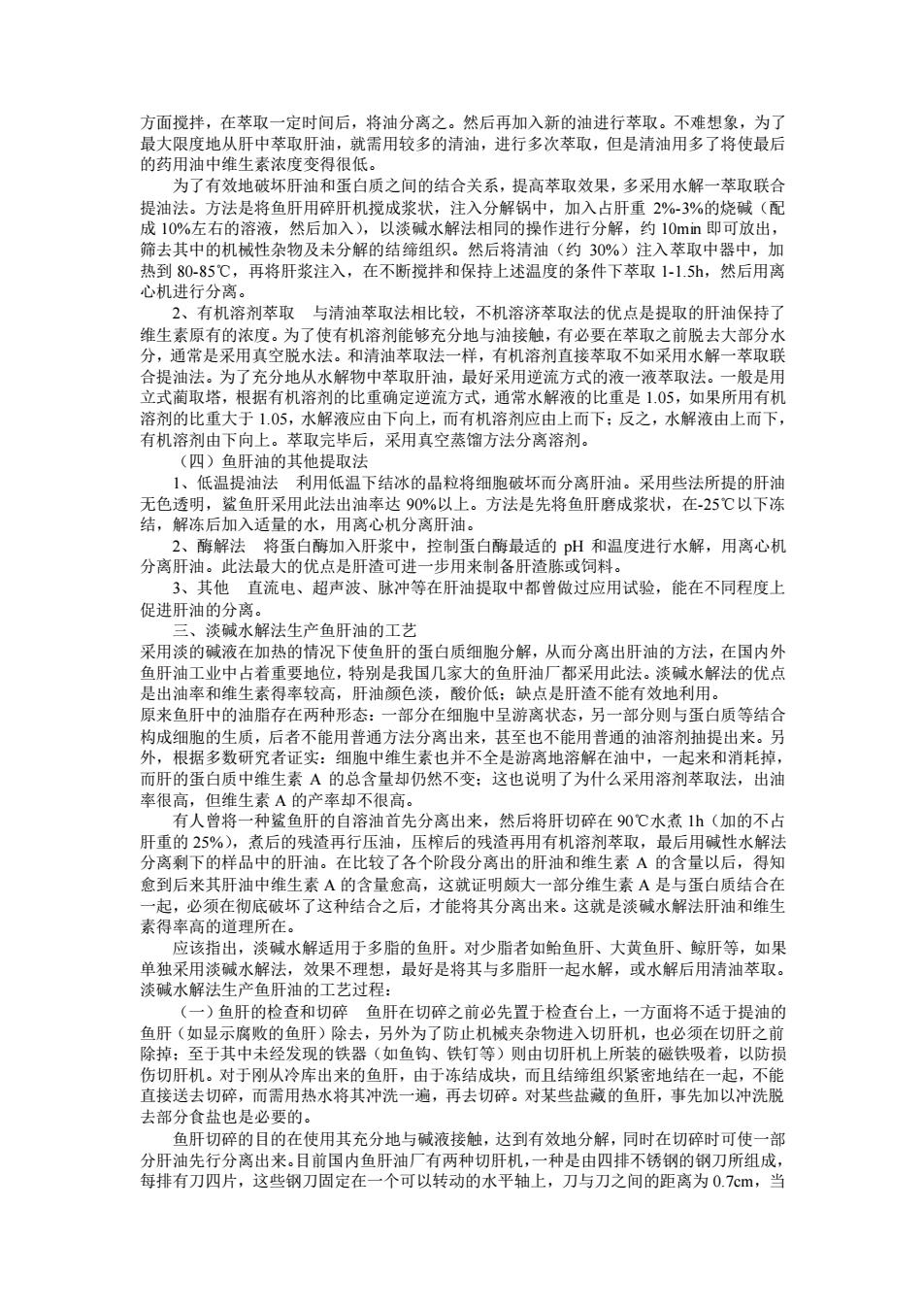

鱼肝种类 粗油得率(%) 大鲨肝 鲜小鲨肝 盐小鲨肝 广东小鲨肝 鳐鱼肝 马面肝 60-65 38-45 25-30 25-30 35-40 45-50 (四)粗油的冷滤 粗油含有原料油中的所有脂肪酸甘油酯,到低温度季了,那些高凝 固点的甘油酯便出析出结晶,使肝油混浊。因此,必须将其于指定的温度进行冷却结晶,然 后用压滤机将固体脂分离,以获得清澈透明的清鱼肝油。这一冷滤过程,也称脱“硬脂”或 “冬化”,将详述于第五章第五节中。 (五)配油 通过冷滤操作所得的清鱼肝油因原料不同以及工艺条件的影响,所含维生 素自不相同。为了使其符合不同产品的维生素含量要求,就需要配油,包括用高浓度的维生 素提高低浓度维生素的浓度;用低浓度维生素稀释浓度维生素油。现将通常配油所用的计算 公式介绍如下。 1、低单位维生素配成高单位维生素油: 应配入高单位维生素油的 kg 数= (准备配制产品的 VA 单位-被配制的低单位油 VA 单位)×低单位油 kg 数 应配入的高单位油的 VA 单位-准备配制产品的 VA 单位 2、高单位维生素油用低单位维生素油稀释: 应配入低单位维生素油的 kg 数= (准备配制产品的 VA 单位-被配制的高单位油 VA 单位)×高单位油 kg 数 应配入的低单位油的 VA 单位-准备配制的各产品 VA 单位 应该指出,在常年生产经验中发现,鱼肝油中所含维生素 A 与维生素 D 之比通常为 10:1, 所以有些工厂仅测维生素 A。看来,为了保证产品质量,维生素 D 的含量也应经常测定。 第二节鱼油的精炼 从鱼粉厂来的鱼油和从熔油厂来的水产动物油,虽然其中的水分和机械性杂质已被除 去,但这种油并不能满足某些高级用油和进一步加工的要求,需要进一步精炼,包括脱胶、 脱酸、脱色、脱臭和冬化(冷滤)。 一、 一、 脱胶 鱼油的脱胶主要是去除其中的蛋白质和粘液之类的杂质,当然这要看原料油的品种、性 质和提油方法,如果油中的胶质含量不高,就不必脱胶。另外应指出的是:如果是被用来提 取 EPA 和 DHA 制剂的鱼油,还应保留其中的磷脂,因为在通常磷脂中结合的脂肪酸中, EPA 和 DHA 含量很高。 以脱除油中蛋白质、粘液等为目的的脱胶通常采用的是酸炼法,以磷酸的应用最广,优 点是油的损耗少,油的颜色淡。对鱼油来说,通常是利用下一工序的脱酸(碱炼)设备在脱 酸之前喷进磷酸进行脱胶,约 20min 后即可进行脱酸,所用磷酸的浓度为 50%~89%,用量 为油的 1%左右。 二、 二、 脱酸 脱酸是指除去油脂中的游离脂肪酸。游离脂肪酸含量的高低是油脂质量的重要指标,通 常以酸价(Acid Value)或游离脂肪酸(F·F·A)%表示。 脱酸的方法虽然很多,但工业上普遍采用的是碱中和法,如氢氧化钠或碳酸钠等都有应用, 其中以氢氧化钠中和法即烧碱脱酸法应用最为普遍,因为用此法除了能有效地中和游离脂肪 酸外,它还有脱色效果;缺点是中性油损耗较大。现将烧碱脱酸的工艺过程介绍如下。 (一)烧碱量的确定 中和 100kg 油脂所需的烧碱质量(kg): m= 40×K×a×100=7.11Ka 56.1×w×10 w

鱼肝种类 粗油得率(%) 大鲨肝 鲜小鲨肝 盐小鲨肝 广东小鲨肝 鳐鱼肝 马面肝 60-65 38-45 25-30 25-30 35-40 45-50 (四)粗油的冷滤 粗油含有原料油中的所有脂肪酸甘油酯,到低温度季了,那些高凝 固点的甘油酯便出析出结晶,使肝油混浊。因此,必须将其于指定的温度进行冷却结晶,然 后用压滤机将固体脂分离,以获得清澈透明的清鱼肝油。这一冷滤过程,也称脱“硬脂”或 “冬化”,将详述于第五章第五节中。 (五)配油 通过冷滤操作所得的清鱼肝油因原料不同以及工艺条件的影响,所含维生 素自不相同。为了使其符合不同产品的维生素含量要求,就需要配油,包括用高浓度的维生 素提高低浓度维生素的浓度;用低浓度维生素稀释浓度维生素油。现将通常配油所用的计算 公式介绍如下。 1、低单位维生素配成高单位维生素油: 应配入高单位维生素油的 kg 数= (准备配制产品的 VA 单位-被配制的低单位油 VA 单位)×低单位油 kg 数 应配入的高单位油的 VA 单位-准备配制产品的 VA 单位 2、高单位维生素油用低单位维生素油稀释: 应配入低单位维生素油的 kg 数= (准备配制产品的 VA 单位-被配制的高单位油 VA 单位)×高单位油 kg 数 应配入的低单位油的 VA 单位-准备配制的各产品 VA 单位 应该指出,在常年生产经验中发现,鱼肝油中所含维生素 A 与维生素 D 之比通常为 10:1, 所以有些工厂仅测维生素 A。看来,为了保证产品质量,维生素 D 的含量也应经常测定。 第二节鱼油的精炼 从鱼粉厂来的鱼油和从熔油厂来的水产动物油,虽然其中的水分和机械性杂质已被除 去,但这种油并不能满足某些高级用油和进一步加工的要求,需要进一步精炼,包括脱胶、 脱酸、脱色、脱臭和冬化(冷滤)。 一、 一、 脱胶 鱼油的脱胶主要是去除其中的蛋白质和粘液之类的杂质,当然这要看原料油的品种、性 质和提油方法,如果油中的胶质含量不高,就不必脱胶。另外应指出的是:如果是被用来提 取 EPA 和 DHA 制剂的鱼油,还应保留其中的磷脂,因为在通常磷脂中结合的脂肪酸中, EPA 和 DHA 含量很高。 以脱除油中蛋白质、粘液等为目的的脱胶通常采用的是酸炼法,以磷酸的应用最广,优 点是油的损耗少,油的颜色淡。对鱼油来说,通常是利用下一工序的脱酸(碱炼)设备在脱 酸之前喷进磷酸进行脱胶,约 20min 后即可进行脱酸,所用磷酸的浓度为 50%~89%,用量 为油的 1%左右。 二、 二、 脱酸 脱酸是指除去油脂中的游离脂肪酸。游离脂肪酸含量的高低是油脂质量的重要指标,通 常以酸价(Acid Value)或游离脂肪酸(F·F·A)%表示。 脱酸的方法虽然很多,但工业上普遍采用的是碱中和法,如氢氧化钠或碳酸钠等都有应用, 其中以氢氧化钠中和法即烧碱脱酸法应用最为普遍,因为用此法除了能有效地中和游离脂肪 酸外,它还有脱色效果;缺点是中性油损耗较大。现将烧碱脱酸的工艺过程介绍如下。 (一)烧碱量的确定 中和 100kg 油脂所需的烧碱质量(kg): m= 40×K×a×100=7.11Ka 56.1×w×10 w

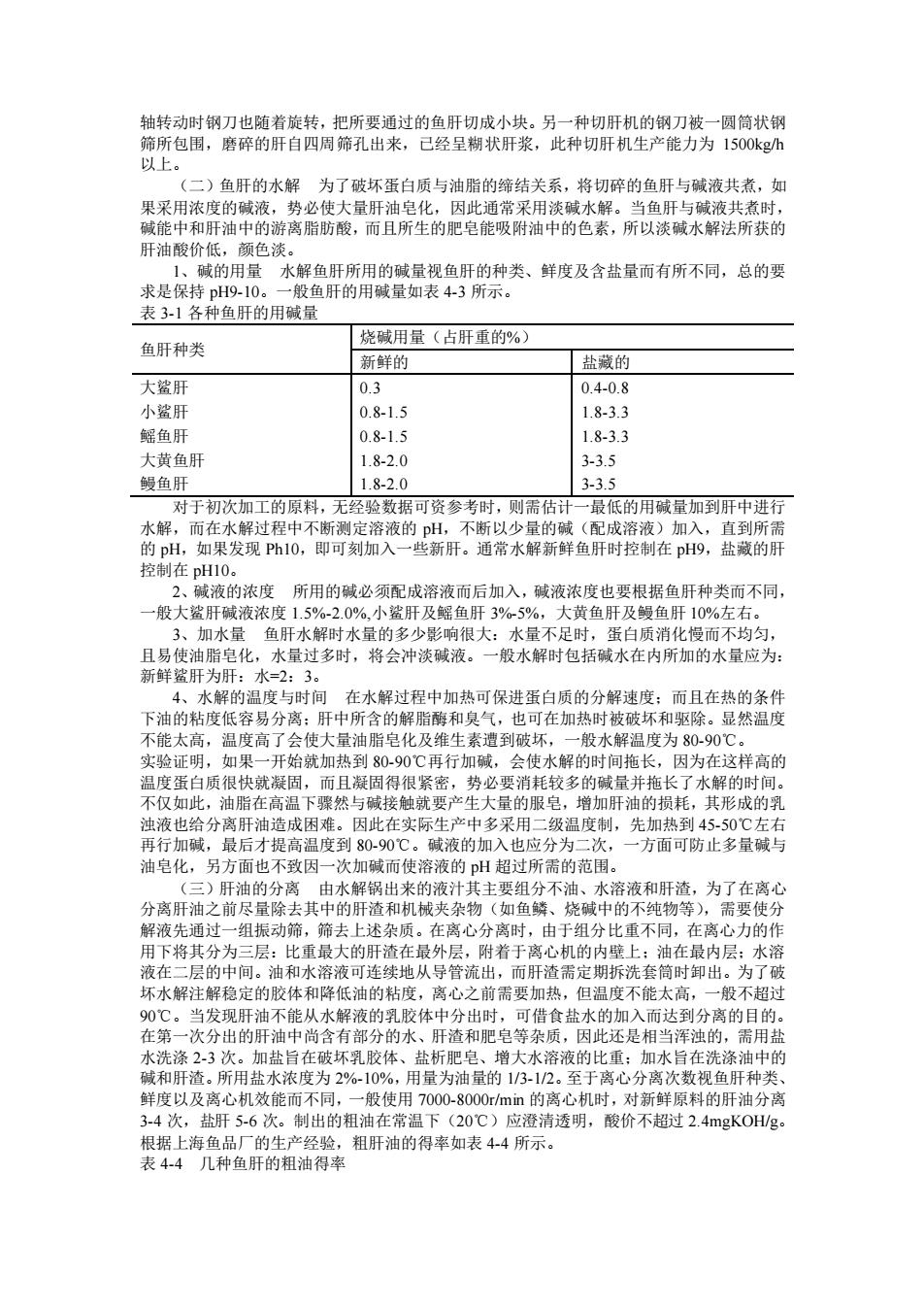

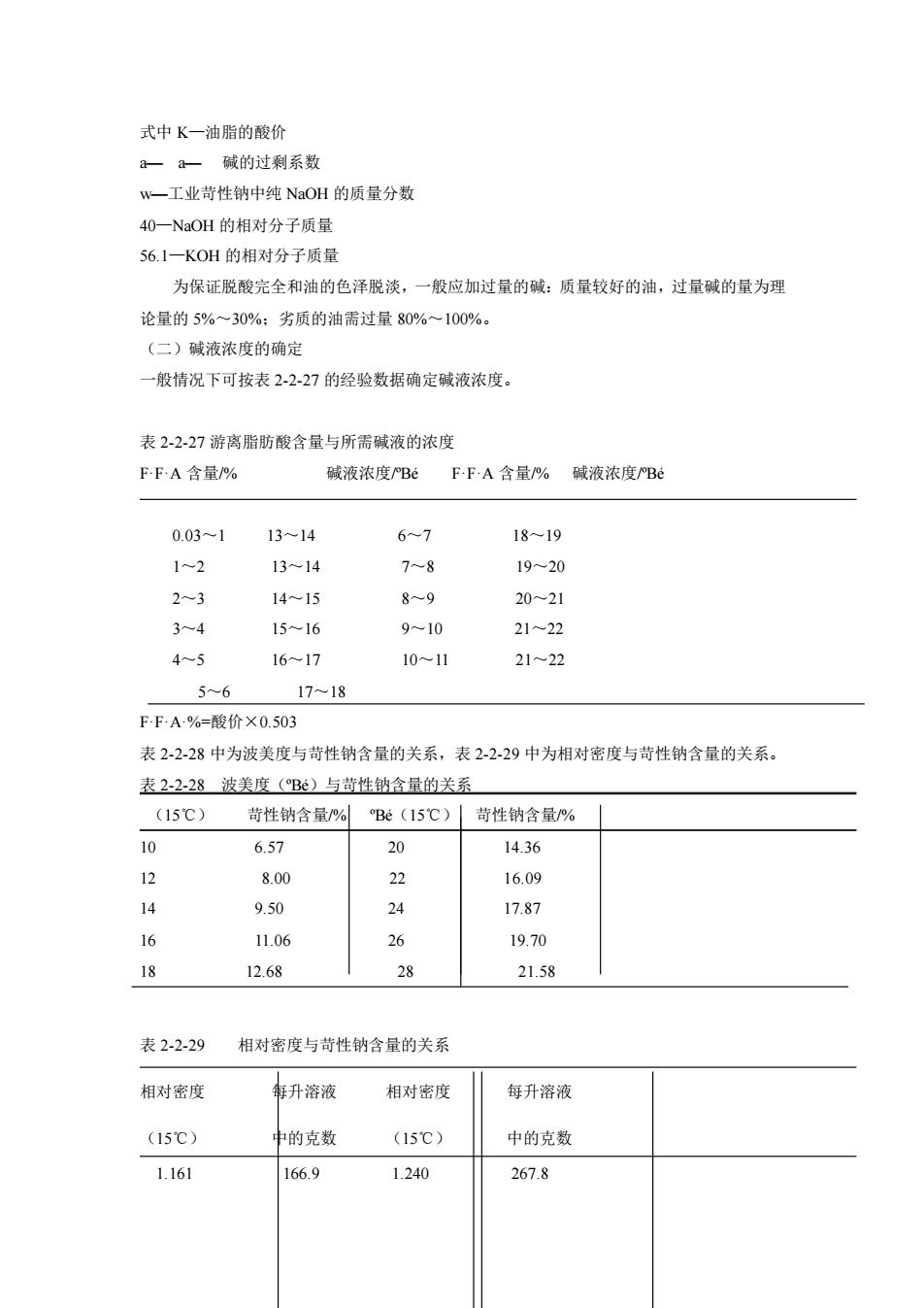

式中 K—油脂的酸价 a— a— 碱的过剩系数 w—工业苛性钠中纯 NaOH 的质量分数 40—NaOH 的相对分子质量 56.1—KOH 的相对分子质量 为保证脱酸完全和油的色泽脱淡,一般应加过量的碱:质量较好的油,过量碱的量为理 论量的 5%~30%;劣质的油需过量 80%~100%。 (二)碱液浓度的确定 一般情况下可按表 2-2-27 的经验数据确定碱液浓度。 表 2-2-27 游离脂肪酸含量与所需碱液的浓度 F·F·A 含量/% 碱液浓度/ºBé F·F·A 含量/% 碱液浓度/ºBé 0.03~1 13~14 6~7 18~19 1~2 13~14 7~8 19~20 2~3 14~15 8~9 20~21 3~4 15~16 9~10 21~22 4~5 16~17 10~11 21~22 5~6 17~18 F·F·A·%=酸价×0.503 表 2-2-28 中为波美度与苛性钠含量的关系,表 2-2-29 中为相对密度与苛性钠含量的关系。 表 2-2-28 波美度(ºBé)与苛性钠含量的关系 (15℃) 苛性钠含量/% ºBé(15℃) 苛性钠含量/% 10 6.57 20 14.36 12 8.00 22 16.09 14 9.50 24 17.87 16 11.06 26 19.70 18 12.68 28 21.58 表 2-2-29 相对密度与苛性钠含量的关系 相对密度 每升溶液 相对密度 每升溶液 (15℃) 中的克数 (15℃) 中的克数 1.161 166.9 1.240 267.8

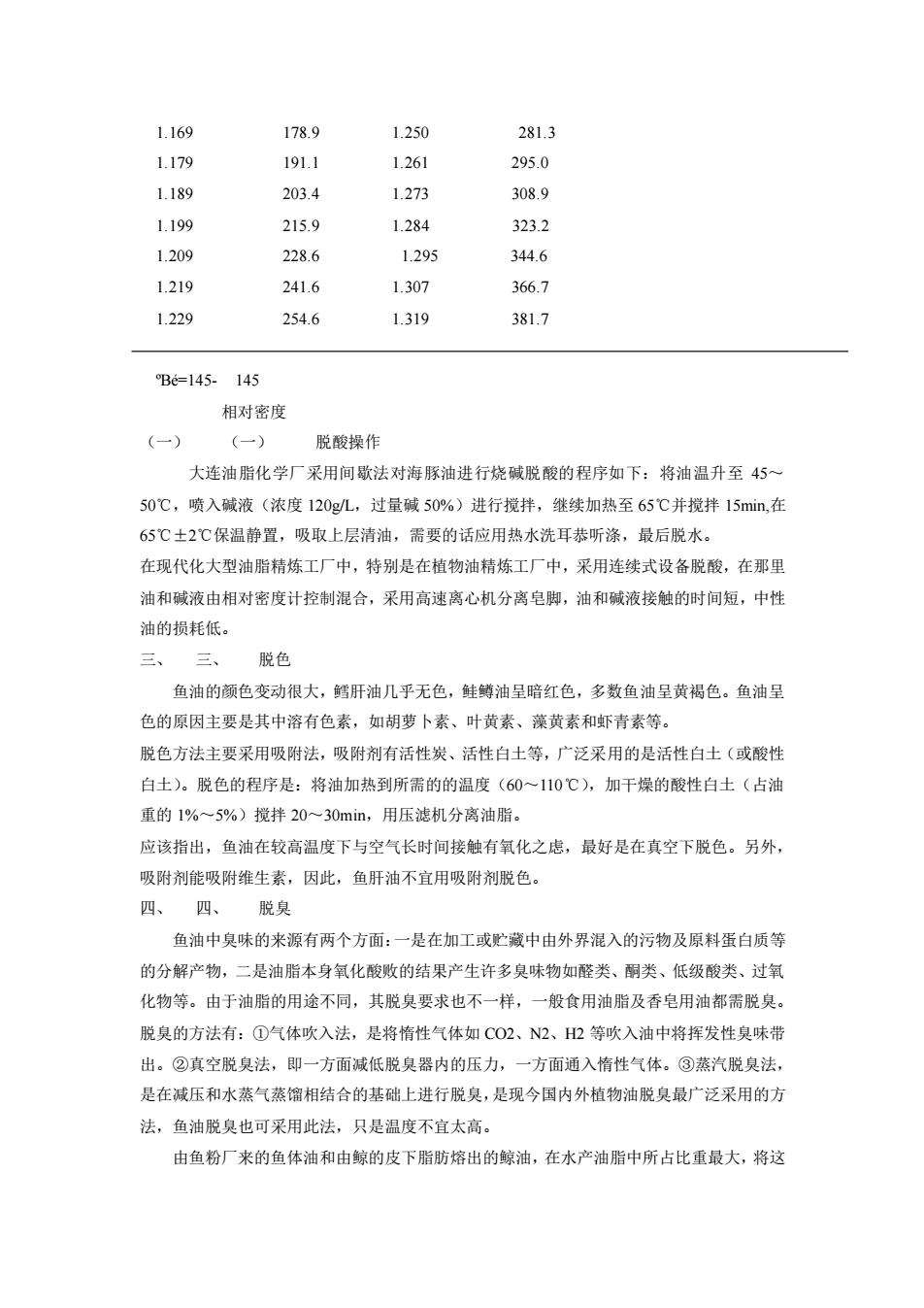

式中 K—油脂的酸价 a— a— 碱的过剩系数 w—工业苛性钠中纯 NaOH 的质量分数 40—NaOH 的相对分子质量 56.1—KOH 的相对分子质量 为保证脱酸完全和油的色泽脱淡,一般应加过量的碱:质量较好的油,过量碱的量为理 论量的 5%~30%;劣质的油需过量 80%~100%。 (二)碱液浓度的确定 一般情况下可按表 2-2-27 的经验数据确定碱液浓度。 表 2-2-27 游离脂肪酸含量与所需碱液的浓度 F·F·A 含量/% 碱液浓度/ºBé F·F·A 含量/% 碱液浓度/ºBé 0.03~1 13~14 6~7 18~19 1~2 13~14 7~8 19~20 2~3 14~15 8~9 20~21 3~4 15~16 9~10 21~22 4~5 16~17 10~11 21~22 5~6 17~18 F·F·A·%=酸价×0.503 表 2-2-28 中为波美度与苛性钠含量的关系,表 2-2-29 中为相对密度与苛性钠含量的关系。 表 2-2-28 波美度(ºBé)与苛性钠含量的关系 (15℃) 苛性钠含量/% ºBé(15℃) 苛性钠含量/% 10 6.57 20 14.36 12 8.00 22 16.09 14 9.50 24 17.87 16 11.06 26 19.70 18 12.68 28 21.58 表 2-2-29 相对密度与苛性钠含量的关系 相对密度 每升溶液 相对密度 每升溶液 (15℃) 中的克数 (15℃) 中的克数 1.161 166.9 1.240 267.8

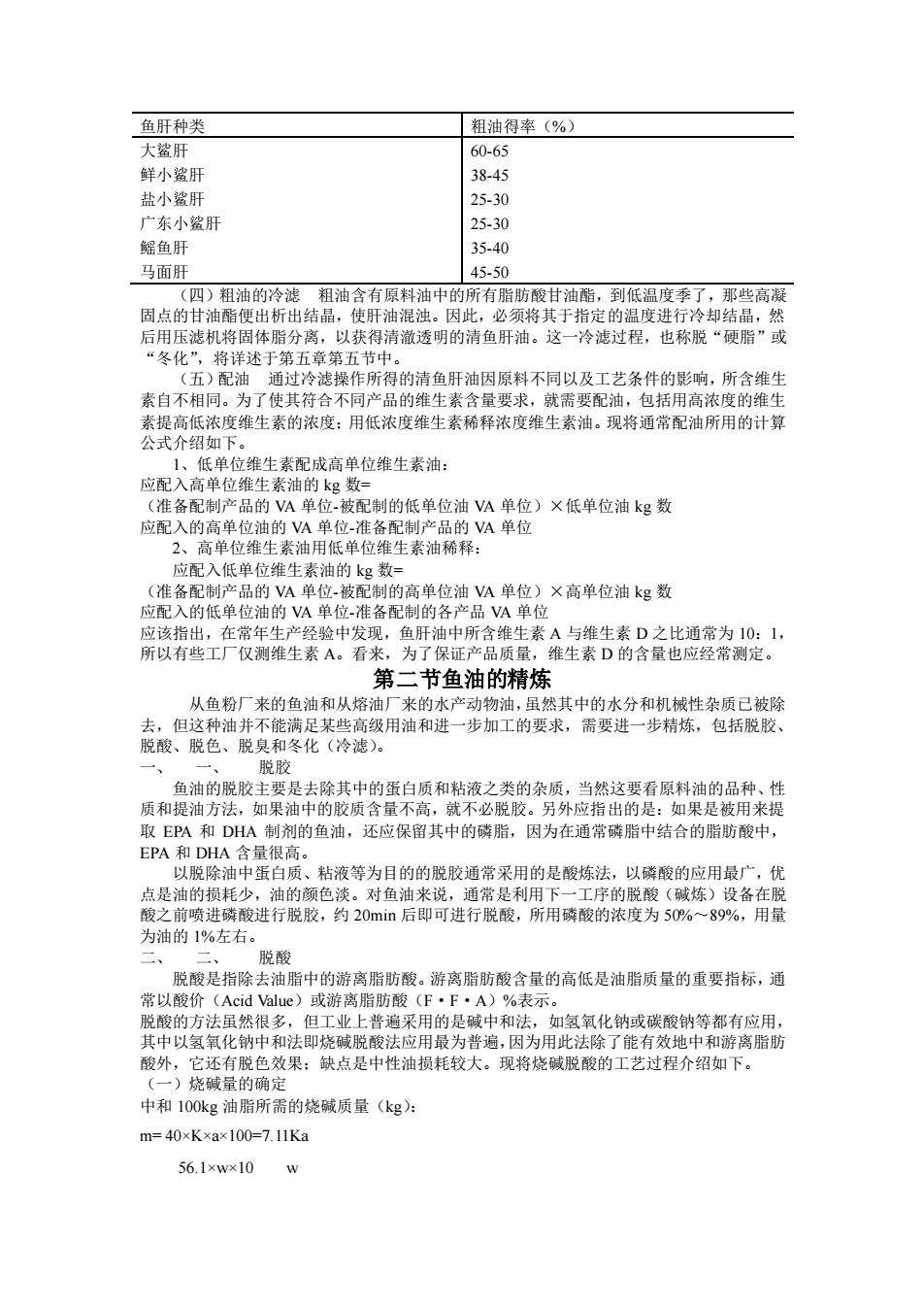

1.169 178.9 1.250 281.3 1.179 191.1 1.261 295.0 1.189 203.4 1.273 308.9 1.199 215.9 1.284 323.2 1.209 228.6 1.295 344.6 1.219 241.6 1.307 366.7 1.229 254.6 1.319 381.7 ºBé=145- 145 相对密度 (一) (一) 脱酸操作 大连油脂化学厂采用间歇法对海豚油进行烧碱脱酸的程序如下:将油温升至 45~ 50℃,喷入碱液(浓度 120g/L,过量碱 50%)进行搅拌,继续加热至 65℃并搅拌 15min,在 65℃±2℃保温静置,吸取上层清油,需要的话应用热水洗耳恭听涤,最后脱水。 在现代化大型油脂精炼工厂中,特别是在植物油精炼工厂中,采用连续式设备脱酸,在那里 油和碱液由相对密度计控制混合,采用高速离心机分离皂脚,油和碱液接触的时间短,中性 油的损耗低。 三、 三、 脱色 鱼油的颜色变动很大,鳕肝油几乎无色,鲑鳟油呈暗红色,多数鱼油呈黄褐色。鱼油呈 色的原因主要是其中溶有色素,如胡萝卜素、叶黄素、藻黄素和虾青素等。 脱色方法主要采用吸附法,吸附剂有活性炭、活性白土等,广泛采用的是活性白土(或酸性 白土)。脱色的程序是:将油加热到所需的的温度(60~110℃),加干燥的酸性白土(占油 重的 1%~5%)搅拌 20~30min,用压滤机分离油脂。 应该指出,鱼油在较高温度下与空气长时间接触有氧化之虑,最好是在真空下脱色。另外, 吸附剂能吸附维生素,因此,鱼肝油不宜用吸附剂脱色。 四、 四、 脱臭 鱼油中臭味的来源有两个方面:一是在加工或贮藏中由外界混入的污物及原料蛋白质等 的分解产物,二是油脂本身氧化酸败的结果产生许多臭味物如醛类、酮类、低级酸类、过氧 化物等。由于油脂的用途不同,其脱臭要求也不一样,一般食用油脂及香皂用油都需脱臭。 脱臭的方法有:①气体吹入法,是将惰性气体如 CO2、N2、H2 等吹入油中将挥发性臭味带 出。②真空脱臭法,即一方面减低脱臭器内的压力,一方面通入惰性气体。③蒸汽脱臭法, 是在减压和水蒸气蒸馏相结合的基础上进行脱臭,是现今国内外植物油脱臭最广泛采用的方 法,鱼油脱臭也可采用此法,只是温度不宜太高。 由鱼粉厂来的鱼体油和由鲸的皮下脂肪熔出的鲸油,在水产油脂中所占比重最大,将这

1.169 178.9 1.250 281.3 1.179 191.1 1.261 295.0 1.189 203.4 1.273 308.9 1.199 215.9 1.284 323.2 1.209 228.6 1.295 344.6 1.219 241.6 1.307 366.7 1.229 254.6 1.319 381.7 ºBé=145- 145 相对密度 (一) (一) 脱酸操作 大连油脂化学厂采用间歇法对海豚油进行烧碱脱酸的程序如下:将油温升至 45~ 50℃,喷入碱液(浓度 120g/L,过量碱 50%)进行搅拌,继续加热至 65℃并搅拌 15min,在 65℃±2℃保温静置,吸取上层清油,需要的话应用热水洗耳恭听涤,最后脱水。 在现代化大型油脂精炼工厂中,特别是在植物油精炼工厂中,采用连续式设备脱酸,在那里 油和碱液由相对密度计控制混合,采用高速离心机分离皂脚,油和碱液接触的时间短,中性 油的损耗低。 三、 三、 脱色 鱼油的颜色变动很大,鳕肝油几乎无色,鲑鳟油呈暗红色,多数鱼油呈黄褐色。鱼油呈 色的原因主要是其中溶有色素,如胡萝卜素、叶黄素、藻黄素和虾青素等。 脱色方法主要采用吸附法,吸附剂有活性炭、活性白土等,广泛采用的是活性白土(或酸性 白土)。脱色的程序是:将油加热到所需的的温度(60~110℃),加干燥的酸性白土(占油 重的 1%~5%)搅拌 20~30min,用压滤机分离油脂。 应该指出,鱼油在较高温度下与空气长时间接触有氧化之虑,最好是在真空下脱色。另外, 吸附剂能吸附维生素,因此,鱼肝油不宜用吸附剂脱色。 四、 四、 脱臭 鱼油中臭味的来源有两个方面:一是在加工或贮藏中由外界混入的污物及原料蛋白质等 的分解产物,二是油脂本身氧化酸败的结果产生许多臭味物如醛类、酮类、低级酸类、过氧 化物等。由于油脂的用途不同,其脱臭要求也不一样,一般食用油脂及香皂用油都需脱臭。 脱臭的方法有:①气体吹入法,是将惰性气体如 CO2、N2、H2 等吹入油中将挥发性臭味带 出。②真空脱臭法,即一方面减低脱臭器内的压力,一方面通入惰性气体。③蒸汽脱臭法, 是在减压和水蒸气蒸馏相结合的基础上进行脱臭,是现今国内外植物油脱臭最广泛采用的方 法,鱼油脱臭也可采用此法,只是温度不宜太高。 由鱼粉厂来的鱼体油和由鲸的皮下脂肪熔出的鲸油,在水产油脂中所占比重最大,将这

些油脂经过氢化制成硬化油又是它们的重要用途。本来鱼油氢化后不饱和脂肪酸变为饱和可 以避免其进一步氧化,因此,氢化也是一种脱臭的手段。但是氢化的程度不同,其腥味去除 的程度也不一样。例如,在生产人造奶油时,要求硬化油的熔点不是很高,就是说不需极度 地硬化油。这样制品往往在经过一段时间后,会回复鱼腥味,这就给脱臭提出了新的问题。 国外的实验证明,在一定条件下鱼油在氢气流中进行脱臭取得了满意的结果,结论是:生产 熔点高于 28℃的硬化油,事先不必脱臭;生产熔点低于 28 的硬化油,必须事先在氢气流中 进行脱臭,即在 275℃下经过 3h 或在 300℃经过 45min 进行脱臭。 鱼油在高温中除了会氧化之外,还会聚合,即不饱和脂肪酸的双键之间连结起来形成大 分子的饱和化合物,。聚合可以发生在一个甘油三酸酯的分子之内,也可以发生在二个以上 的甘油三酸酯之间。 五、 五、 冬化 冬化即冷却处理,也称脱硬脂或脱蜡。一般油脂都是固体脂肪酸和液体脂肪酸组成的甘 油酯的混合物。在气温低的季节,其中较高凝固点的甘油酯便会析出结晶,使油混浊,甚至 变为半固体状态。对于要求始终保持清彻透明的油脂,必须事先将其冷却,再用压滤机将析 出的固体甘油酯滤除。 应该指出,“脱蜡”一词不够确切,只有含蜡量较高的油脂如鲸油析出的固体部分才是 蜡,而一般油脂析出的是以饱和脂肪酸甘油酯为主的固体脂。 冷却温度应视油脂的用途而不同,温度越低,固体部分越多,清油得率越低。 随着温度的降低,清油中饱和脂肪酸的含量越来越低;而不饱和脂肪酸特别是高度不饱 和脂肪酸的含量越来越高。 第二节 鱼子酱的加工 体内定形:是指鱼籽在体内进行定形的方法,即将捕获的新鱼鲱鱼,用冰和 10-20°Be′的 盐水或 10%的盐和理这,既能保鲜,又能缩短定形时间,效果亦好。实践证明,这样的体 内定形比体外定形成品的等级率高得多。体外定形:是指鱼籽从鱼体取出后,再予以定形的 方法,适用于鲜鱼中取出的成熟鱼籽,边取籽边逐条放入 8°Be′的盐水中,浸泡 4h,等 形状基本固定后再行漂洗。 取出鲜籽时应力求减少为的破损,无论机械或手工取籽,一定要保持或籽体完整,方法可依 各地具体情况而定。取出的鱼籽,要将成熟与未成熟的分别放开;成熟的鲜籽,籽粒饱满, 色泽金黄,籽体较硬;未成熟的鲜籽,柔软而不饱满,呈暗紫红色。 (3)冷冻鲜鲱鱼籽的淡盐水解冻法:所温较高时,为保持鱼籽原料鲜度,保证产品质 量,对冷却冻鲱鱼籽,我们采用淡盐水解冻法。此法的特点是:在原料解冻的同时完成鱼籽 的漂洗,既能保证成品质量,又可缩短生产周期,加快了设备的周转。方法是根据容器的大 小,放入 6-8 块冻籽(150kg 左右,占容器容量的 1/3),目的是使原料和盐水能充分接触, 便于冻籽块的翻动,加速解冻。然后配入 8°Be′的洁净盐水,卤水呈血红色,换入 12° Be′新配盐水,每隔 1h 仍需将块翻动,但要注意保持鱼籽条形的完整性。再经过 6h 后, 漂洗用的盐水已不呈血红色时,说明解冻漂洗都已完成。如果气温过高,或第三次解冻漂洗 后冻籽块还未全部融开,盐水仍泛红色,应适当增加漂洗次数和提高盐液浓度,以求尽量去 除淤轿,防止原野料变质。应当指出,在解冻漂洗过程中,就随时将发现的变质臭鱼籽挑出, 弃之不用。 淡盐水解冻时,为保持在一定时间内盐水的规定浓度,应加入较高浓度的盐水工直接加入精 盐,使每次漂洗用盐水的浓度不至降低。 (4)咸鲱鱼籽的脱盐、去淤血法:自咸鲱鱼体内取出咸鱼籽(籽装入内衬塑料袋的木箱中

些油脂经过氢化制成硬化油又是它们的重要用途。本来鱼油氢化后不饱和脂肪酸变为饱和可 以避免其进一步氧化,因此,氢化也是一种脱臭的手段。但是氢化的程度不同,其腥味去除 的程度也不一样。例如,在生产人造奶油时,要求硬化油的熔点不是很高,就是说不需极度 地硬化油。这样制品往往在经过一段时间后,会回复鱼腥味,这就给脱臭提出了新的问题。 国外的实验证明,在一定条件下鱼油在氢气流中进行脱臭取得了满意的结果,结论是:生产 熔点高于 28℃的硬化油,事先不必脱臭;生产熔点低于 28 的硬化油,必须事先在氢气流中 进行脱臭,即在 275℃下经过 3h 或在 300℃经过 45min 进行脱臭。 鱼油在高温中除了会氧化之外,还会聚合,即不饱和脂肪酸的双键之间连结起来形成大 分子的饱和化合物,。聚合可以发生在一个甘油三酸酯的分子之内,也可以发生在二个以上 的甘油三酸酯之间。 五、 五、 冬化 冬化即冷却处理,也称脱硬脂或脱蜡。一般油脂都是固体脂肪酸和液体脂肪酸组成的甘 油酯的混合物。在气温低的季节,其中较高凝固点的甘油酯便会析出结晶,使油混浊,甚至 变为半固体状态。对于要求始终保持清彻透明的油脂,必须事先将其冷却,再用压滤机将析 出的固体甘油酯滤除。 应该指出,“脱蜡”一词不够确切,只有含蜡量较高的油脂如鲸油析出的固体部分才是 蜡,而一般油脂析出的是以饱和脂肪酸甘油酯为主的固体脂。 冷却温度应视油脂的用途而不同,温度越低,固体部分越多,清油得率越低。 随着温度的降低,清油中饱和脂肪酸的含量越来越低;而不饱和脂肪酸特别是高度不饱 和脂肪酸的含量越来越高。 第二节 鱼子酱的加工 体内定形:是指鱼籽在体内进行定形的方法,即将捕获的新鱼鲱鱼,用冰和 10-20°Be′的 盐水或 10%的盐和理这,既能保鲜,又能缩短定形时间,效果亦好。实践证明,这样的体 内定形比体外定形成品的等级率高得多。体外定形:是指鱼籽从鱼体取出后,再予以定形的 方法,适用于鲜鱼中取出的成熟鱼籽,边取籽边逐条放入 8°Be′的盐水中,浸泡 4h,等 形状基本固定后再行漂洗。 取出鲜籽时应力求减少为的破损,无论机械或手工取籽,一定要保持或籽体完整,方法可依 各地具体情况而定。取出的鱼籽,要将成熟与未成熟的分别放开;成熟的鲜籽,籽粒饱满, 色泽金黄,籽体较硬;未成熟的鲜籽,柔软而不饱满,呈暗紫红色。 (3)冷冻鲜鲱鱼籽的淡盐水解冻法:所温较高时,为保持鱼籽原料鲜度,保证产品质 量,对冷却冻鲱鱼籽,我们采用淡盐水解冻法。此法的特点是:在原料解冻的同时完成鱼籽 的漂洗,既能保证成品质量,又可缩短生产周期,加快了设备的周转。方法是根据容器的大 小,放入 6-8 块冻籽(150kg 左右,占容器容量的 1/3),目的是使原料和盐水能充分接触, 便于冻籽块的翻动,加速解冻。然后配入 8°Be′的洁净盐水,卤水呈血红色,换入 12° Be′新配盐水,每隔 1h 仍需将块翻动,但要注意保持鱼籽条形的完整性。再经过 6h 后, 漂洗用的盐水已不呈血红色时,说明解冻漂洗都已完成。如果气温过高,或第三次解冻漂洗 后冻籽块还未全部融开,盐水仍泛红色,应适当增加漂洗次数和提高盐液浓度,以求尽量去 除淤轿,防止原野料变质。应当指出,在解冻漂洗过程中,就随时将发现的变质臭鱼籽挑出, 弃之不用。 淡盐水解冻时,为保持在一定时间内盐水的规定浓度,应加入较高浓度的盐水工直接加入精 盐,使每次漂洗用盐水的浓度不至降低。 (4)咸鲱鱼籽的脱盐、去淤血法:自咸鲱鱼体内取出咸鱼籽(籽装入内衬塑料袋的木箱中

冷藏保存),倒入容器中,体积为容器量的 1/3。再灌入自来水,2h 后,水中食盐浓度可达 4° Be′,换 8、12、15°Be′的盐水 3 次,时时搅拌,至血水脱净为止。咸籽如为散粒籽和排 出卵、混杂的内脏或杂质较多,灌淡水约 1h(咸水浓度为 2°Be′)即换 4°Be′的清洁盐 水,以增加去杂质的效果,其余同条形咸籽。 (二)漂洗、挑拣 漂洗的目的主要是去除鱼籽淤血、并使籽色泛黄、籽体变硬。漂少是否完全,对产品质量影 响很大,必须多次进行,力求漂除淤血。 漂洗时将成熟与未成熟鲜籽分别放入 4-10°Be′的盐水中,盐水和籽的比例为 3:1,漂洗 时用木桨单方身搅动。漂洗次数为 4-5 次,每次漂洗后必须换新盐水,盐液浓度在规定范围 内逐次增高。用粗盐与制的盐水使用时应先经过滤、沉淀,去除泥沙杂质。气温升高和漂洗 未成熟的鱼籽时,盐液浓度应略高些。漂洗一昼夜后即可捞出沥水待拣。 漂洗完成后,鱼籽籽体变得较硬,便于拣去鱼鳞,除去内脏、黑膜等杂质;对于有异味、发 绿、死白或瘪瘦的鱼籽,亦应同时剔除。 (三)饱和盐水浸渍 条形完整的成熟与未成熟的鱼籽,可分别浸渍在用精盐配制的饱和盐水中。条形破损严重的 或长度为 2cm 以下的未成熟籽的小块、打散的鱼籽(便不得破坏籽粒)和在漂洗过程中自 然撒落的散粒籽一样,亦需经饱和盐水浸渍,浸渍时间全部为 24h。 通过饱和盐水浸渍,加快了盐分对籽体的渗透,使籽体盐分增加到规定的要求,从而进一步 变黄发硬。 (四)条形籽的盐渍、分级和散粒的甩水、筛析 从饱和盐水中取出的条形籽,放在能漏水的容器中沥尽水,再用这种底部多孔的容器,层盐 层籽,顶面盖封盐进行盐渍。精盐用量为 30%,盐渍时间为 48h,盐渍好的条形籽,磕盐后 逐去除杂质,由专人负责按五级十等的成品规格(见表 7-2)严格分级,防止串等串级。 浸过饱和盐水的散粒籽,则用离心机甩去规定以外的多余水分。把经验,在转速为 600-900r/min 时,甩水 4min 左右,一般都能达到规定的水分要求。甩水后用 8-10 目的振筛, 再次去除杂质。 (五)包装 经检验合格的条形籽和散粒籽,分别装入衬有聚乙烯塑料袋的木箱中并加隔盐 5%。条形籽 排列要层盐层籽,整齐紧密,鱼籽内侧平面顶层朝上、底层朝下,可减少运输途中的碰撞断 裂,散粒籽直接装入即可。每箱净重皆为 20kg ,加让水量 4%-6%不等,视级别而定。 (六)成品质量要求 外观:呈黄色工金黄色,籽粒饱满、有弹性,基本无鳞片及其他杂质。 化学指标:盐分 20%以上,水分 50%以下(水分过高、过低都不好,过低会使籽体失去弹 性,过高容易发生霉变)。 生物指标:肉眼检不出线虫等肠道寄生虫,无肠道致病菌和大肠杆菌。 (七)成品贮藏 成品装箱后,要及时贮放在 0℃以下的冷库中,成品因大量失水,会变成海绵状,由于库温 过高又易产生油烧等现象,故绝不能放入普通仓库中贮存。转运途中要用冷落车船,到达目 的地后,即进行库冷藏,箱外严禁雨淋、水浇,避免霉变生虫。总之,贮运过程要环环相扣, 以能保质保量。 复习题 1、鱼肝油的提取方法及工艺 2、鱼油的精炼 3、鱼子酱的加工技术

冷藏保存),倒入容器中,体积为容器量的 1/3。再灌入自来水,2h 后,水中食盐浓度可达 4° Be′,换 8、12、15°Be′的盐水 3 次,时时搅拌,至血水脱净为止。咸籽如为散粒籽和排 出卵、混杂的内脏或杂质较多,灌淡水约 1h(咸水浓度为 2°Be′)即换 4°Be′的清洁盐 水,以增加去杂质的效果,其余同条形咸籽。 (二)漂洗、挑拣 漂洗的目的主要是去除鱼籽淤血、并使籽色泛黄、籽体变硬。漂少是否完全,对产品质量影 响很大,必须多次进行,力求漂除淤血。 漂洗时将成熟与未成熟鲜籽分别放入 4-10°Be′的盐水中,盐水和籽的比例为 3:1,漂洗 时用木桨单方身搅动。漂洗次数为 4-5 次,每次漂洗后必须换新盐水,盐液浓度在规定范围 内逐次增高。用粗盐与制的盐水使用时应先经过滤、沉淀,去除泥沙杂质。气温升高和漂洗 未成熟的鱼籽时,盐液浓度应略高些。漂洗一昼夜后即可捞出沥水待拣。 漂洗完成后,鱼籽籽体变得较硬,便于拣去鱼鳞,除去内脏、黑膜等杂质;对于有异味、发 绿、死白或瘪瘦的鱼籽,亦应同时剔除。 (三)饱和盐水浸渍 条形完整的成熟与未成熟的鱼籽,可分别浸渍在用精盐配制的饱和盐水中。条形破损严重的 或长度为 2cm 以下的未成熟籽的小块、打散的鱼籽(便不得破坏籽粒)和在漂洗过程中自 然撒落的散粒籽一样,亦需经饱和盐水浸渍,浸渍时间全部为 24h。 通过饱和盐水浸渍,加快了盐分对籽体的渗透,使籽体盐分增加到规定的要求,从而进一步 变黄发硬。 (四)条形籽的盐渍、分级和散粒的甩水、筛析 从饱和盐水中取出的条形籽,放在能漏水的容器中沥尽水,再用这种底部多孔的容器,层盐 层籽,顶面盖封盐进行盐渍。精盐用量为 30%,盐渍时间为 48h,盐渍好的条形籽,磕盐后 逐去除杂质,由专人负责按五级十等的成品规格(见表 7-2)严格分级,防止串等串级。 浸过饱和盐水的散粒籽,则用离心机甩去规定以外的多余水分。把经验,在转速为 600-900r/min 时,甩水 4min 左右,一般都能达到规定的水分要求。甩水后用 8-10 目的振筛, 再次去除杂质。 (五)包装 经检验合格的条形籽和散粒籽,分别装入衬有聚乙烯塑料袋的木箱中并加隔盐 5%。条形籽 排列要层盐层籽,整齐紧密,鱼籽内侧平面顶层朝上、底层朝下,可减少运输途中的碰撞断 裂,散粒籽直接装入即可。每箱净重皆为 20kg ,加让水量 4%-6%不等,视级别而定。 (六)成品质量要求 外观:呈黄色工金黄色,籽粒饱满、有弹性,基本无鳞片及其他杂质。 化学指标:盐分 20%以上,水分 50%以下(水分过高、过低都不好,过低会使籽体失去弹 性,过高容易发生霉变)。 生物指标:肉眼检不出线虫等肠道寄生虫,无肠道致病菌和大肠杆菌。 (七)成品贮藏 成品装箱后,要及时贮放在 0℃以下的冷库中,成品因大量失水,会变成海绵状,由于库温 过高又易产生油烧等现象,故绝不能放入普通仓库中贮存。转运途中要用冷落车船,到达目 的地后,即进行库冷藏,箱外严禁雨淋、水浇,避免霉变生虫。总之,贮运过程要环环相扣, 以能保质保量。 复习题 1、鱼肝油的提取方法及工艺 2、鱼油的精炼 3、鱼子酱的加工技术